17.10.25 – Werkstoffe

Neue Aluminiumlegierungen für die Wasserstoffwirtschaft

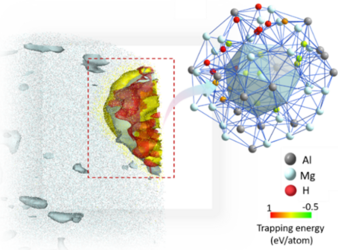

Forschende mischen Scandium zu Aluminiumlegierungen und erzielen damit eine 40% höhere Festigkeit und eine fünfmal höhere Resistenz gegen Wasserstoffversprödung – bei gleichbleibender Duktilität. Eine Schale aus Al3(Mg,Sc)2 fängt Wasserstoff ein und vermindert die Versprödungsgefahr, während feine Nanopartikel aus Al3Sc die Festigkeit erhöhen. Das Design wurde erfolgreich unter nahezu industriellen Bedingungen getestet, darunter Kupferkokillenguss und thermomechanischer Verarbeitung.

Aluminiumlegierungen sind für ihr geringes Gewicht und ihre Korrosionsbeständigkeit bekannt – Eigenschaften, die sie zu idealen Materialien für eine CO2-freie Wirtschaft machen. Ob im Leichtbau von Fahrzeugen oder als Speichertanks für grünen Wasserstoff: Der Bedarf an Aluminium wird mit dem Übergang zu nachhaltigen Technologien weiter steigen.

Ein großes Hindernis ist jedoch die sogenannte Wasserstoffversprödung. Aluminium neigt dazu bei Kontakt mit Wasserstoff zu verspröden – Risse bilden sich und führen schließlich zum Versagen des Materials. Wasserstoffresistente Legierungen waren bisher zu weich, um sie für High-Tech-Anwendungen zu nutzen. Ein internationales Forschungsteam – darunter Wissenschaftler des Max-Planck-Instituts für Nachhaltige Materialien (MPI-SusMat) – hat nun eine innovative Lösung gefunden: sie entwickelten eine Designstrategie, die es ihnen ermöglicht besonders feste und gleichzeitig Versprödungs-resistente Legierungen zu entwickeln, und damit Aluminium fit für die Wasserstoffindustrie zu machen. Ihre Forschungsergebnisse haben sie in der Fachzeitschrift Nature veröffentlicht.

Nanopartikel fangen Wasserstoff ein und erhöhen die Festigkeit Durch eine zweistufige Wärmebehandlung haben die Wissenschaftlerinnen und Wissenschaftler feine Nanopartikel aus Al3Sc hergestellt. Diese werden von einer Hülle aus Al3(Mg,Sc)2 umschlossen. Beide Partikelarten sind in der gesamten Aluminium-Magnesium-Legierungen verteilt und erfüllen zwei wichtige Funktionen: die feinen Al3Sc-Partikel erhöhen die Festigkeit, während die Al3(Mg,Sc)2 Partikel die Wasserstoffbeständigkeit erhöhen.

„Bisher mussten wir uns zwischen einer Legierung mit hoher Festigkeit oder einer Wasserstoff-resistenten Legierung entscheiden. Unsere neue Strategie vereint erstmals beides“, erklärt Professor Baptiste Gault, Leiter der Atomsondentomographie-Gruppe und einer der korrespondierenden Autoren der Studie. Die neue Legierung weist eine um 40% höhere Festigkeit und eine fünfmal bessere Wasserstoffversprödungsresistenz im Vergleich zu Scandium-freien Legierungen auf – selbst bei einer Wasserstoffbeladung von bis zu 7 ppmw. Trotz der Beladung mit Wasserstoff bleibt die Legierung duktil und bildet keine Wasserstoff-bedingten Risse.

Die am MPI-SusMat durchgeführten Atomsonden-Messungen waren entscheidend für die Überprüfung der Rolle der Al3(Mg,Sc)2-Partikel bei der Wasserstoffspeicherung auf atomarer Ebene und lieferten Erkenntnisse darüber, wie das Legierungsdesign funktioniert. Die an den Partnerinstituten durchgeführten Experimente umfassten Elektronenmikroskopie und Computersimulationen.

Vom Labor zur Industrie Besonders vielversprechend: Die Forschenden übertrugen ihre Strategie auch auf andere Aluminiumlegierungen und konnten vergleichbare Verbesserungen erzielen. Darüber hinaus testeten sie das Verfahren erfolgreich unter industrierelevanten Bedingungen, wie dem Kupferkokillenguss und der thermomechanischen Verarbeitung.

„Unsere Ergebnisse zeigen, dass diese Strategie nicht nur im Labor funktioniert, sondern auch für die industrielle Anwendung geeignet ist“, sagt Gault. Diese neue Designstrategie für Aluminiumlegierungen könnte so einen wichtigen Beitrag zur Sicherheit und Langlebigkeit von Komponenten in einer Wasserstoffwirtschaft leisten. Die Forschungsarbeit wurde zusammen mit Wissenschaftlerinnen und Wissenschaftlern der Xi’an Jiaotong University (China), und der Shanghai Jiao Tong University (China) durchgeführt.

Original-Veröffentlichung: S. Jiang, Y. Xu, R. Wang, X. Chen, C. Guan, Y. Peng, F. Liu, M. Wang et al: Structurally complex phase engineering enables hydrogen-tolerant Al alloys. In: Nature 641 (2025) 358. DOI:10.1038/S41586-025-08879-2

Max-Planck-Institut für Nachhaltige Materialien GmbH

Max-Planck-Straße 1, 40237 Düsseldorf

Ansprechpartnerin ist Yasmin Ahmed Salem, M.A.

Tel.: +49 211 6792-722

y.ahmedsalem@mpie.de

www.mpi-susmat.de

Die Materialwissenschaften stehen vor großen Aufgaben

Alleine die Stahlindustrie verursacht acht Prozent der weltweiten Kohlendioxidemissionen. Der Großteil der jährlich anfallenden Menge an Elektroschrott, der so viel wiegt wie 350 Mega-Kreuzfahrtschiffe, wird deponiert oder verbrannt und nicht recycelt, obwohl er viele wertvolle Metalle enthält. Das Max-Planck-Institut für Nachhaltige Materialien (MPI-SusMat) erforscht, wie sich Materialien, die für moderne Gesellschaften essentiell sind, klimaneutral und ressourcenschonend produzieren, nutzen und recyceln lassen. So suchen die Wissenschaftlerinnen und Wissenschaftler Wege, Metalle mit Wasserstoff anstelle fossiler Brennstoffe zu gewinnen, die Lebensdauer von Werkstoffen zu verlängern, diese nahezu endlos wiederverwertbar zu machen und die Abfallmenge zu reduzieren. Bei der Entwicklung von Materialien, die diese Anforderungen erfüllen, setzen die Forschenden vermehrt auf künstliche Intelligenz und machen den Prozess auf diese Weise deutlich effizienter. Das Institut forschte bis 2024 unter dem Namen Max-Planck-Institut für Eisenforschung GmbH