10.10.23 – Leichter und preiswerter zu transportieren

Mit Ammoniak zu grünem Stahl

Die Stahlindustrie ist weltweit der größte einzelne Verursacher von CO2-Emissionen. 7 % beträgt ihr Anteil am weltweiten Treibhausgasausstoß. Und die Menge an produziertem Stahl dürfte der internationalen Energieagentur zufolge sogar von heute knapp 2 Mrd. t auf bis 3 Mrd. t im Jahr 2050 steigen.

Daher würde der CO2-Fußabdruck der Stahlindustrie noch wachsen, wenn sie nicht von Kohle als Reduktionsmittel wegkommt, mit dem sie Eisenerz in Eisen umwandelt.

Tatsächlich verfolgen Stahlunternehmen bereits unterschiedliche Ansätze, um dieses Ziel zu erreichen. So ist es etwa möglich, Eisenerz mit Wasserstoff direkt zu reduzieren. Doch Wasserstoff wird derzeit nicht annähernd in ausreichenden Mengen erzeugt, um damit alleine die Stahlproduktion auf einen mehr oder weniger klimaneutralen Kurs zu bringen, ganz zu schweigen davon, dass grüner Wasserstoff auch in anderen Bereichen der Wirtschaft fossile Rohstoffe ersetzen soll. Ein Szenario sieht daher vor, Wasserstoff in wenig besiedelten sonnen- und windreichen Gegenden der Welt mit Strom aus Solar- oder Windkraftanlagen zu erzeugen. Doch bislang ist unklar, wie das Gas dann dorthin gelangen soll, wo es gebraucht wird. Wasserstoff zu verflüssigen und in Tankern zu transportieren, ist nicht nur sehr aufwändig, dafür würden auch 30 % der Energie verloren gehen, die der Wasserstoff enthält. Mit Ammoniak wäre das viel einfacher, und zwar so viel einfacher, dass sich auch der zusätzliche Schritt, ihn mit Wasserstoff herzustellen, lohnen würde.

Ammoniak erzeugt so viel Eisen wie Wasserstoff, und auch so schnell

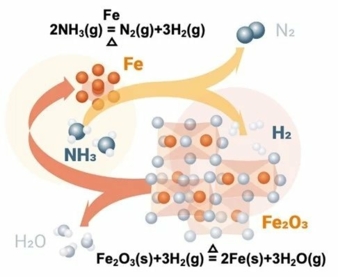

„Wir haben uns also gefragt, ob man statt Wasserstoff Ammoniak für die Direktreduktion von Eisenerz einsetzen könnte, ohne Ammoniak vorher wieder in Wasserstoff und Stickstoff aufzuspalten“, sagt Yan Ma, Gruppenleiter am Max-Planck-Institut für Eisenforschung. „Die Aufspaltung zu vermeiden, würde die Kosten um rund 18 % senken.“ Yan Ma war maßgeblich an der im Fachmagazin Advanced Science veröffentlichten Studie beteiligt, die nun gezeigt hat, dass das tatsächlich funktioniert: Mit Ammoniak wurden rund 98 % des Eisenerzes in metallisches Eisen umgewandelt – genauso viel wie bei der Direktreduktion mit Wasserstoff. Als eigentliches Reduktionsmittel wirkt dabei immer noch der Wasserstoff, der sich im Reaktor katalytisch und ohne jeglichen Zusatzaufwand bereits bei etwa 350 °C aus dem Ammoniak abspaltet und so das auf mindestens 700 °C erhitzte Eisenerz reduziert.

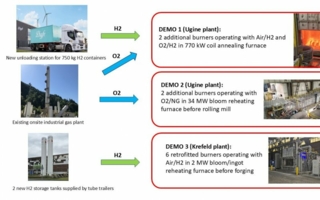

Die Forschenden stellten zudem fest, dass der Prozess mit Ammoniak genauso schnell abläuft wie mit Wasserstoff. „Für die Industrie ist die Geschwindigkeit ein entscheidender Faktor“, sagt Dierk Raabe, Direktor am Max-Planck-Institut für Eisenforschung. „Wenn der Prozess zu langsam ist, lohnt er sich wirtschaftlich nicht.“ Ökonomisch spricht für den Ammoniak auch, dass Unternehmen ihn in denselben Anlagen einsetzen könnten, die auch mit Erdgas oder Wasserstoff betrieben werden können. Manche Unternehmen erproben die Eisenproduktion in solchen Direktreduktionsanlagen. Solange es nachhaltig erzeugten Wasserstoff noch nicht in ausreichender Menge gibt, wird Eisenerz darin mit Erdgas, Synthesegas – einer meist aus fossilen Rohstoffen gewonnenen Mischung aus Kohlenmonoxid und Wasserstoff – oder anderen Gasgemischen reduziert. „Man kann das Erdgas künftig aber je nach Verfügbarkeit durch variable Anteile an Wasserstoff oder Ammoniak ersetzen“, sagt Dierk Raabe.

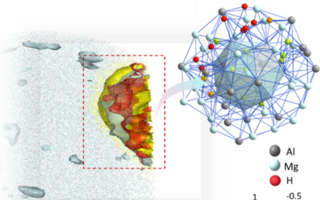

Schützende Nitridschicht für den Transport

Ammoniak bietet neben der besseren Energiebilanz im Vergleich zu Wasserstoff noch einen weiteren Vorteil, wie die Experimente des Düsseldorfer Max-Planck-Teams zeigten: Sobald das frisch erzeugte Eisen im Ammoniak-durchströmten Reaktor abkühlte, bildete sich an seiner Oberfläche eine Eisennitridschicht, die das Eisen vor Rost schützt. „Das ist dann nützlich, wenn man das Roheisen zur Weiterverarbeitung transportieren muss“, erklärt Dierk Raabe. „Zum Beispiel wenn es gleich dort produziert wird, wo Sonne und Wind als Energiequellen angezapft werden.“ Wenn das mit Eisennitrid überzogene Eisen wieder erhitzt wird, um daraus etwa Stahl mit weiteren Komponenten wie Mangan oder Chrom zu erzeugen, verschwindet der schützende Stickstoff wieder. Einen Nachteil hat Ammoniak gegenüber Wasserstoff jedoch: Er ist giftig, was in Industrieanlagen besondere Vorsichtsmaßnahmen erfordert. Diese sind aber auch beim extrem schwer einzufangenden und explosiven Wasserstoff nötig.

Doch gleich ob mit Wasserstoff oder Ammoniak: Trotz der sich verschärfenden Klimakrise wird es wohl noch einige Jahre dauern, bis die Stahlindustrie im großen Stil vom etablierten Hochofenprozess mit Kohlenstoff-basierter Reduktion auf die Direktreduktion umrüstet. „Die meisten Stahlunternehmen sind mit ihren Anlagen verheiratet, weil die Investitionskosten so hoch sind“, sagt Raabe. „Mit Ammoniak als Wasserstoffträger wird die Barriere für den Einstieg in die klimafreundliche Stahlproduktion aber hoffentlich kleiner, zumal unsere nächsten Projekte sogar auf eine deutliche Beschleunigung der Direktreduktion abzielen.“

Übersetzung: Peter Hergersberg, Max-Planck-Gesellschaft, Ursprünglicher englischer Text: Yasmin Ahmed Salem

Max-Planck-Institut für Eisenforschung GmbH

Max-Planck-Straße. 1, 40237 Düsseldorf

Ansprechpartner ist Yasmin Ahmed Salem

Tel.: +49 211 6792-722

y.ahmedsalem@mpie.de

www.mpie.de