23.11.21 – Platinenschneidanlage

Vollautomatisiert Platinen schneiden

Leichtbau und E-Mobilität treiben die Entwicklung immer komplexerer Bauteile mit optimierten Eigenschaften voran. Vor diesem Hintergrund verknüpft die Knauf Interfer Gruppe mit Inbetriebnahme einer neuen Platinenschneidanlage am Standort Duisburg moderne Fertigungstechnologie und trimodale Logistik.

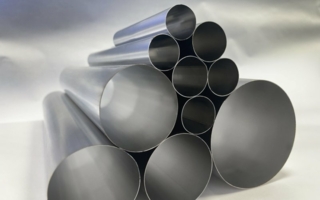

Knauf Interfer Automotive Blanks produziert für Industriekunden sowie führende Hersteller und Tier-1-Zulieferer der Automobilindustrie jährlich Halbzeuge in einem Volumen von rund 150 000 t. Verarbeitet werden alle gängigen Legierungen und Güten bis hin zu ultrahochfesten Stählen – wichtige Bausteine für den Leichtbau, der wiederum Voraussetzung für gewichtsreduzierte Fahrzeuge mit geringerem Verbrauch und CO2-Ausstoß ist. Gefertigt werden aus ihnen vor allem Struktur- und Crashteile, die zum Beispiel im Seitenaufprallschutz von Elektrofahrzeugen, A- und B-Säulen und anderen Strukturen für den Fahrzeugbau zum Einsatz kommen.

Der Zuschnitt erfolgt in einem modernen Maschinenpark, der 2020 um eine der größten Platinenschneidanlagen Deutschlands erweitert wurde. Die Planung und Realisierung der Anlage erfolgte mit Unterstützung von Automatisierungsexperten durch Knauf Interfer selbst und nahm weniger als ein Jahr in Anspruch – trotz pandemiebedingter Einschränkungen.

Stark, aber flexibel

Die vor wenigen Monaten in Betrieb genommene Anlage bildet das Zentrum des Werks im Herzen des Duisburger Hafens. Das Kernaggregat ist eine State-of-the-art-Hochleistungspresse mit einer Presskraft von 1300 t, die sich durch besondere Dimensionen und ein hohes Maß an Flexibilität auszeichnet. Möglich ist die Aufnahme von Coils bis 25 t in Breiten von 300 bis 1600 mm. Eine präzise Positionierung erlaubt zudem die Verarbeitung diskontinuierlich gewalzter Bleche für die Produktion gewichtsoptimierter Bauteile. Zum Einsatz kommen eigene Werkzeuge, aber auch kundenseitig gestellte Ausführungen, etwa bei der Auftragsfertigung zur Abfederung von Kapazitätsengpässen. Realisierbar sind Konturen-, Form- und Bogenzuschnitte sowie Trapeze und Parallelogramme mit Winkeln zwischen + 30 und - 30°, auch bei ultrahochfesten Stählen in Dicken über 2 mm. Entsprechend dimensioniert ist die Peripherie, zu der eine Hochleistungsrichtanlage gehört, auf der Stähle mit bis zu 1900 MPa gerichtet werden können.

Der gesamte Verarbeitungsprozess ist von der Aufnahme des Rohmaterials über die Abstapelung bis zur Ablage der fertigen Platinen durchgängig vollautomatisiert. Auch das Nesting wird computergestützt und anhand von CAD-Daten optimiert. Über die Anordnung der Formen lässt sich der Schrottanteil signifikant verringern, der im Verlauf des Produktionsprozesses vollautomatisiert für eine weitere Rohstoffverwertung bereitgestellt wird.

Integrierte Fertigungs- und Lieferkette

Die Anlage ist Dreh- und Angelpunkt eines vielstufigen Wertschöpfungsprozesses. Dieser reicht – je nach Kundenanforderung – von der Bauteilentwicklung und -konstruktion über den Werkzeugbau, die Materialbeschaffung und Fertigung bis zur Auslieferung. Bei der Materialbeschaffung profitieren Auftraggeber besonders von der Nähe zu den lagerhaltenden Stahl-Service-Centern sowie dem Kaltwalzwerk der Knauf Interfer Gruppe.

Vormaterial wird zudem trimodal bezogen und kann in Duisburg mit einer Kapazität von 50 000 t ein- beziehungsweise zwischengelagert werden. Bei der Logistik kommen die geografischen Vorteile des Standorts zum Tragen. So kann der logistische Vor- und Nachlauf per Binnenschiff, Lkw oder auf der Schiene trimodal abgebildet werden. Selbst der – dank optimiertem Nesting geringe – Verschnitt kann auf einer gegenüberliegenden Schrottinsel unmittelbar und ohne große Transportwege wieder in den Rohstoffkreislauf eingebracht werden.

Meilenstein der Unternehmensstrategie

Die Platinenschneidanlage ist mit dem hohen Automatisierungsgrad für den Dreischichtbetrieb ausgelegt. Dieser steht nicht nur für Effizienz und Wirtschaftlichkeit, sondern auch für hohe Präzision und Qualität. Die erfolgreiche Inbetriebnahme markiert einen weiteren Meilenstein der unternehmensweiten Automatisierungs- und Effizienzstrategie der Knauf Interfer Gruppe, mit dem das Unternehmen den Weg zum Digitalen Supply Chain Manager als Multi Material Processing Company weiterverfolgt.

Knauf Interfer SE

Kiffward 34

47138 Duisburg

Tel.: +49 203 456690

info@knauf-interfer.de

www.knauf-interfer.de