27.10.20 – Transport und Lagerung

Flexible Kranlogistik für ein Presswerk

In Produktionsbetrieben, die mit häufigem Produktwechsel zurechtkommen müssen, spielt die Rüstflexibilität des Zubehörs eine wesentliche Rolle. Bei einem Presswerk, das vor allem Automobilteile herstellt, stand die schnelle Versorgung der Pressen mit komplexen, bis zu 7 t schweren Werkzeugen im Vordergrund.

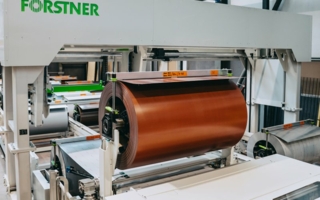

„Wir sind Blechteilehersteller und versorgen die Automobilindustrie sowie weitere Branchen mit hochwertigen Stanz- und Biegeteilen sowie fertigen Baugruppen aus Stahl, Aluminium, Messing oder Kupfer“, sagt Hans-Martin Tekeser, Geschäftsführer der Alzner Automotive in Grafenau. Dafür setzt das 2004 gegründete Unternehmen auf moderne Produktionstechnologien, hohe Qualität sowie Kompetenz zur partnerschaftlichen Entwicklung neuer Lösungen, beispielsweise im Bereich der Elektromobilität.

Zur Stanztechnik gesellen sich Verfahren wie das Biegen, Laserschneiden, Schweißen, Clinchen und Toxen sowie die Komplettierung mit zusätzlichen Komponenten aus Metall, Gummi, Folien oder Klebepads. Dabei übernimmt man Verantwortung für die Herstellung komplett einbaufertiger Baugruppen, die der Kunde direkt in seinen Fertigungsprozess eingliedern kann. Von großer Bedeutung sind für Alzner zusätzliche Kompetenzen in den Bereichen Konstruktion, Werkzeugbau, Qualitätskontrolle und Logistik.

Eine besondere Rolle spielt daher die möglichst vollständige Vernetzung aller Prozesse von der Entwicklung bis zur Fertigung mit modernen IT-gestützten Verfahren. Die hauptsächlich eingesetzten Schuler-Pressen verfügen deshalb über den IloT-Connector, mit dem sich der Betriebsstatus der Anlagen jederzeit abrufen lässt. Hierzu gehören auch alle relevanten Informationen über das aktuelle Werkzeug, die Hubzahl, Presskraft sowie Schmier- und Kühlkreisläufe.

Hohe Flexibilität bei den Stückzahlen …

„Da wir im Pressenbereich eine Vielzahl unterschiedlicher Produkte in stark variierenden Stückzahlen von einigen 10 000 Teilen bis hin zu einzelnen Prototypen herstellen, müssen wir unsere Anlagen oft umrüsten“, berichtet Tekeser. Flexibilität beim Eingehen auf Kundenwünsche hat hierbei Priorität. Bei den meisten Werkzeugen handelt es sich um sogenannte Folgeverbundwerkzeuge. Dies sind selbst wieder komplexe Anlagen, in denen die gewünschten Teile in mehreren Schritten aus einem durchlaufenden Band zunächst gestanzt und anschließend schrittweise umgeformt werden. Sie bestehen aus Ober- und Unterteil mit zahlreichen beweglichen Teilen, sind bis zu 6 m lang und bringen bis zu 7 t auf die Waage. Nach dem Einsatz werden sie überprüft, gewartet und dann wieder eingelagert. Die Schnelligkeit und Effizienz beim Tausch sowie beim Ein- und Auslagern der Werkzeuge hat großen Einfluss auf die Produktivität der Anlagen und damit auf die Wirtschaftlichkeit der Fertigung.

... erfordert eine effiziente Werkzeugversorgung

„Auf der Suche nach einer geeigneten Lösung fragte Alzner Ende 2018 bei uns an“, erinnert sich Jan Guthmann, Geschäftsführer von H+H Herrmann + Hieber in Denkendorf. Es ging um den Transport und die vollautomatische Lagerung von rund 100 Werkzeugen in zwei Hallen mit einer dazwischenliegenden überdachten Kaltstrecke für Lkw-Transporte. Neben der hohen Geschwindigkeit des Austauschs wurden auch ein möglichst geringer Bedarf an Hallenfläche und eine bestmögliche Nutzung der Hallenhöhe gefordert. Zudem sollte sich die Anlage nicht nur für die Einlagerung von Werkzeugen eignen, sondern auch von Coils und auf Europaletten gelagerte Bleche. Für den Weitertransport der Werkzeuge oder Materialien von und zu den Pressen beziehungsweise zu externen Übergabestellen sollten sich die vorhandenen Hallenkrane und Schwerlast-Gabelstapler einsetzen lassen. Besonderen Wert legte Alzner auf größtmögliche Zuverlässigkeit des Systems, da hiervon die Versorgung der Pressen, die Presskräfte von bis zu 630 t erreichen, abhängt.

Schneller Automatikkran, selbsttragende Gestelle

„Die von uns vorgeschlagene Lösung besteht aus einem vollautomatischen Kran in Kombination mit Gestellen, zwei ebenerdigen Übergabeshuttles sowie einem Brückenshuttle zu einem Übergabeturm in der Nachbarhalle“, erläutert Guthmann. Die Kranbahn wurde freitragend auf eigenen Stützen realisiert. Der auf Geschwindigkeit ausgelegte Kran mit 8,5 t Tragfähigkeit erreicht eine Hubgeschwindigkeit von 0,3 m/s und eine lineare Verfahrgeschwindigkeit von 1,5 m/s. Das Besondere der Lösung ist die Verwendung selbsttragender, stapelbarer Gestelle. Im Vergleich zu einem klassischen, staplerbedienten Hochregallager war es damit möglich, bei der vorhandenen Hallenhöhe sechs statt vier Werkzeuge übereinander zu lagern.

Durch Verwendung eines automatischen Blocklagers mussten zudem keine zusätzlichen Stapler-Rangierflächen freigehalten werden. Die einzelnen Gestelle werden vom Kran mithilfe einer von vier Seilen gehaltenen Greifertraverse übereinander gestapelt beziehungsweise auf Übergabeshuttles abgesetzt und aus dem Lagerbereich ausgeschleust. Die Anbindung an die Pressen in der benachbarten Halle erfolgt über eine Hochbrücke mit einem separaten Shuttle. Somit kann der Lkw- und Staplerverkehr im Zwischenbereich ungestört abgewickelt werden. In der Nachbarhalle werden die Gestelle von einem Vertikalförderer übernommen und entweder in vier Lagerfächern zwischengelagert oder direkt ausgeschleust.

Chaotische Lagerung, optimierte Bereitstellung

„Die Verwendung eines Blocklagers mit Lagergestellen ermöglicht eine optimale Kapazitätsnutzung des verfügbaren Lagervolumens. Die Lagerverwaltung ist dabei chaotisch organisiert“, verrät Guthmann. Um an ein Gestell in einer der unteren Lagen heranzukommen, müssen die jeweils darüber gestapelten Gestelle abgehoben und auf andere Stapel gesetzt werden. Die Lagerorte wechseln daher ständig und sind nur der Steuerung bekannt. Die Sortierzyklen erledigt der Kran in den Pausen zwischen den einzelnen Versorgungsfahrten. Dadurch kann die Stapelfolge im Lager ständig auf die jeweilige ERP-Planung abgestimmt werden. Das System arbeitet mit umfangreichen Lagerstrategien, so werden zum Beispiel selten benötigte Gestelle in den unteren und äußeren Lagerebenen gelagert. Der Einsatz von Barcodes an den Gestellen gestattet zusammen mit der Anbindung an die AV- beziehungsweise ERP-Software eine vollautomatische Just-in-time-Bereitstellung der Werkzeuge am Einsatzort.

Auftakt einer langfristigen Partnerschaft

„Weil wesentliche Teile unserer Produktion von der zentralen Werkzeuglogistik abhängen, ging der Entscheidung für Herrmann + Hieber eine gründliche Prüfung voraus“, berichtet Tekeser. Das seit Jahrzehnten tätige Unternehmen verfüge über einen guten Ruf, auch was die Qualität und Haltbarkeit der realisierten Projekte angehe. Die Gespräche begannen 2018 und zeigten schnell, dass Beratung und Planung mit hoher fachlicher Kompetenz erfolgten. Obwohl es sich bei den einzelnen Komponenten um bewährte Produkte handelte, war die Anlage in dieser Form dennoch ein Unikat, unter anderem mit Blick auf die hohe Kranbelastung von insgesamt 8,5 t. Die Gesamtinbetriebnahme wurde im Oktober 2019 erfolgreich abgeschlossen. „Hinsichtlich der Qualität hat H+H Herrmann + Hieber unsere Erwartungen erfüllt, und wir gehen von einer langjährigen partnerschaftlichen Zusammenarbeit aus“, bilanziert Tekeser.

Klaus Vollrath, freier Fachjournalist

H+H Herrmann + Hieber GmbH

Rechbergstraße 46

73770 Denkendorf

Tel.: +49 711 934670

info@herrmannhieber.de

www.herrmannhieber.de

Alzner Automotive GmbH

Bertha-Benz-Straße 6

71120 Grafenau

Tel.: +49 7033 466170

info@alzner-automotive.de

www.alzner-automotive.de