07.05.21 – Magnetpunktschweißen

Hochbelastbare Mischverbindungen fügen

An einem neuartigen Schweißverfahren für kryogene Anwendungen forscht das Fraunhofer-Institut für Werkstoff- und Strahltechnik in Dresden: dem Magnetpulsschweißen. Ausgehend vom Flugzeugbau reichen die potenziellen Anwendungsfelder bis hin zu Elektromobilität, Elektrotechnik und Raumfahrt.

Für die Forschungs-Neutronenquelle Heinz Maier-Leibnitz der TU München und dortige Kryostaten haben Wissenschaftler des Fraunhofer IWS jetzt ein spezielles Bauteil aus Kupfer, Edelstahl und Aluminium gefügt. Bisher musste die Baugruppe aufwendig mit mehreren Laserstrahlschweißnähten, zusätzlichen Fügeelementen sowie einer Löt- oder Elektronenstrahlschweißnaht hergestellt werden. „Danach gab es jedoch Stabilitäts- und Dichtigkeitsprobleme“, berichtet Dr. Markus Wagner, Leiter der Gruppe Auslegung und Sonderverfahren am Fraunhofer IWS. Durch das Magnetpulsschweißen entstehen nun in wenigen Mikrosekunden dichtere Verbindungen, die bei Temperaturen bis minus 270 °C, aber auch bei großen Temperaturdifferenzen zuverlässig funktionieren. An den Fügestellen treten zudem Überlappungen auf, die für zusätzliche Stabilität sorgen.

Die bisher von den Forschern der TU München angewandten Techniken gehören zu den Schmelzschweißverfahren, die ähnliche Schmelzpunkte bedingen. „Problematisch wird es, wenn man Verbindungen zwischen Metallen anstrebt, die sehr unterschiedliche Schmelztemperaturen haben oder beim Vermischen stark verspröden – wie beispielsweise Aluminium mit Kupfer oder Edelstahl“, betont Dr. Jürgen Peters von der Zentralen Gruppe Probenumgebung an der Forschungs-Neutronenquelle. „Die magnetpulsgeschweißten Proben der Partner am Fraunhofer IWS haben die Dichtigkeitstests bestanden.“

Schnelles, kostengünstiges Fügen

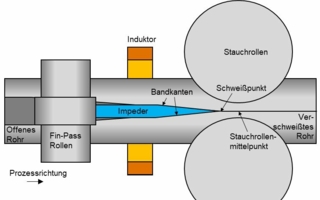

Schon seit Jahren forschen Wissenschaftler in Dresden an dem neuen Verfahren. Ein Aufschmelzen ist damit nicht notwendig. „Das Magnetpulsschweißen basiert nicht auf einem hohen Wärmeeintrag, sondern hauptsächlich auf hohem Druck zwischen den Fügepartnern“, erläutert Jörg Bellmann, Experte für das Magnetpulsschweißen in der Gruppe von Wagner. Zu Beginn des Prozesses besteht zwischen den Fügepartnern ein Abstand von einem bis anderthalb Millimetern. Durch ein Magnetfeld wird einer der beiden Partner beschleunigt. Die Metalle prallen im weiteren Prozess unter Auftreten eines hellen Blitzes mit hoher Geschwindigkeit aufeinander – mit immerhin 200 bis 300 m/s. Dadurch entsteht an der Fügefläche ein hoher Druck, der letztlich zum Verschweißen führt. Ein ebenfalls am Fraunhofer IWS entwickeltes Messsystem garantiert bei all dem, dass die Bauteile korrekt positioniert sind, im richtigen Winkel aufeinanderprallen und der Prozess möglichst energiearm abläuft.

Verfahren punktet bei flüssigem Wasserstoff

Der große Vorteil des Magnetpulsschweißens: Es erlaubt das Fügen von Metallkombinationen, die bisher gar nicht oder nur schwer miteinander schweißbar waren – gerade bei Anwendungen mit flüssigem Wasserstoff ein wichtiger Punkt. Dabei müssen Werkstoffe mit schlechter thermischer Leitfähigkeit wie Edelstahl mit Leichtbauwerkstoffen wie Aluminium verbunden werden. Das neue Verfahren macht das nun möglich.

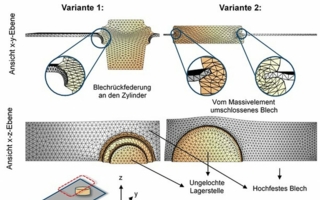

„Heiß wird es dabei nur direkt an der Grenzfläche“, betont Wagner. Das Verfahren sei schnell und kostengünstig und erlaube eine gleichbleibend hohe Qualität der geschaffenen Verbindungen. „Wir können damit auch besonders dünnwandige Bauteile zusammenbringen“, ergänzt Bellmann. Möglich mache das ein Einbringen spezieller Abstützelemente, die nach dem Prozess wieder entfernt werden können.

Fraunhofer-Institut für Werkstoff- und Strahltechnik

Winterbergstraße 28

01277 Dresden

Tel.: +49 351 833910

info@iws.fraunhofer.de

www.iws.fraunhofer.de