14.08.24 – Bernstein Mechanische Fertigung

Strahlende Oberflächen mit dem Twister

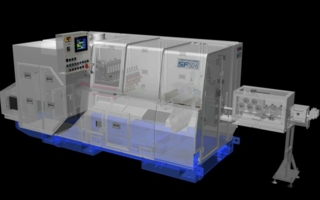

Die BMF GmbH hat mit dem „Twister“ eine innovative Oberflächenstrahltechnologie entwickelt, die eine präzise und reproduzierbare Oberflächenbehandlung garantiert.

Im Gegensatz zur herkömmlichen Strahltechnik erzeugt dieses Verfahren eine gleichmäßige Strahlmittelwolke, die alle Oberflächen gleichzeitig bearbeitet. „Twister“ verfügt über 10 Werkstückträger, die in der Regel mit je 1 -10 Teilen bestückt werden können. Dadurch können je Strahlzyklus bis zu 100 Teile gleichzeitig bearbeitet werden. Das sichert eine immense Energieeinsparung gegenüber dem konventionellen Druckstrahlen bei gesicherter gleichmäßiger Oberflächenqualität. Mit dem entwickelten Prinzip einer schonenden und verschleißarmen Strahlmittelhandhabung lässt sich das Strahlmittel wesentlich länger und effektiver als in bekannten Anlagen einsetzen.

Druckluftfrei und automatisiert

Durch den druckluftfreien und automatisierten Prozess werden Energie- und Personalressourcen um bis zu 90% geschont. Die Integration dieser Technologie in automatisierte Fertigungsprozesse ermöglicht eine erstmalige 100%-Qualitätsprüfung gestrahlter Oberflächen. In Zusammenarbeit mit Hochschulen und Messanlagenherstellern wurde eine Methode zur einheitlichen Bewertung komplexer Oberflächenstrukturen entwickelt. So entsteht ein geschlossener, geregelter und selbstoptimierender Prozess, der Qualitätsschwankungen minimiert oder eliminiert.

Twister arbeitet im Vakuum. Dadurch wird ein wesentlich sauberer Strahlvorgang realisiert und die Staubbelastung für das Personal und die Umgebung stark reduziert. Feine Partikel werden über eine angeschlossene Absaugung aus der Strahlkammer entfernt.

So funktioniert´s

Das zentrale Schleuderrad mit einer patentierten Schaufelgeometrie wirft das Strahlmittel gegen die auf einer Satellitenaufnahme befindlichen Teile. Die Werkstücke werden über auf einer kegelförmigen Umlaufbahn um das rotierende Schleuderrad bewegt. Die neuartige Anordnung der Funktionselemente und deren Kinematik (Überlagerung von Dreh- und Schwenkbewegungen) führen dazu, dass die Oberfläche der zu bearbeitenden Teile einschließlich deren Unterseiten gleichmäßig gestrahlt werden und damit eine optimale Oberfläche erhalten. Ein Werkstückschnellwechselsystem ermöglicht zeitsparendes Aufstecken der zu bearbeitenden Teile.