15.11.22 – Direkt reduziertes Eisen

Primetals und RHI Magnesita entwickeln neue Schmelztechnologie

Der größte Teil der CO2-Emissionen bei der Stahlerzeugung entsteht beim Hochofenprozess, dem heute noch wichtigsten Produktionsweg. Primetals Technologies entwickelt eine neue grüne Technologie, die Hochofenanlagen ersetzen soll, und hat dafür einen Kooperationsvertrag mit RHI Magnesita unterzeichnet.

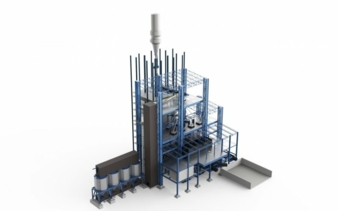

Die neue Lösung heißt „Smelter“, ein mit elektrischer Energie betriebener Ofen für das Schmelzen und die finale Reduktion von direkt reduziertem Eisen (DRI). Der Smelter wird zusammen mit einer Direktreduktionsanlage und einem LD-Konverter (BOF) betrieben und produziert Roheisen für das Stahlwerk sowie flüssige Schlacke, die in der Zementindustrie verwendet werden kann. Die herkömmliche Route Hochofen – LD-Konverter führt zu beinahe zwei Tonnen CO2 pro Tonne Flüssigstahl. Dank der neuen Technologie werden die CO2-Emissionen auf 0,33 Tonnen CO2 pro Tonne Flüssigstahl gesenkt.

„Wenn man es mit grünem Stahl ernst meint, muss man beim Hochofenprozess beginnen, also dort, wo die CO2-Emissionen enorm sind. RHI Magnesita arbeitet seit Jahren eng mit der Stahl- und Nichteisenindustrie in aller Welt zusammen. Wir sind stolz darauf, gemeinsam mit Primetals Technologies die Entwicklung von Lösungen für die grüne Stahlproduktion voranzutreiben, nicht nur als Lieferant von Feuerfestprodukten sondern auch als Technologiepartner“, sagt Constantin Beelitz, President Europe, CIS & Turkey bei RHI Magnesita.

Gerald Wimmer, Vice President Converter Steelmaking bei Primetals Technologies, ergänzt: „RHI Magnesita und Primetals Technologies haben umfangreiche Erfahrung in der Entwicklung neuer Technologien. Das ist eine hervorragende Basis, um erfolgreich genau die richtige Technologie für Stahlproduzenten zu entwickeln, die Schwierigkeiten haben, Ersatz für den Hochofen zu finden.“

Für Stahlproduzenten ergeben sich mit dem Smelter zwei wesentliche Vorteile: Die Route DR – Smelter – LD-Konverter kann insbesondere für minderwertige Eisenerze verwendet werden, da sie die anfallende Schlacke gut bewältigt. Außerdem bleibt der LD-Konverter bestehen, wenn der Smelter implementiert wird. Daher müssen Stahlhersteller, die integrierte Anlagen betreiben, den Rest ihrer Produktionskette nicht ändern und ihre Zertifizierungen nicht erneuern, wenn sie in einen Smelter investieren. Es wird auch möglich sein, den Hochofen während des Smelter-Einbaus in Betrieb zu lassen und ihn mehr zu verwenden, sobald der Smelter betriebsbereit ist.

Das feuerfeste Material ist ein wichtiger Bestandteil des Smelters und schützt den Ofenmantel bei Roheisentemperaturen von mehr als 1500 °C. Bestehend aus Ziegeln, dehnt es sich beim Erhitzen aus und hält extrem hohen Temperaturen stand. Die Leistungsfähigkeit des Feuerfestmaterials wird von mehreren Faktoren wie Größe, Qualität, mechanische Konstruktion und Kühlung des Ofens bestimmt. RHI Magnesita und Primetals Technologies haben gemeinsam eine zuverlässige Feuerfestlösung für der Smelter entwickelt, die eine hohe Produktivität und eine lange Lebensdauer gewährleistet.

In den kommenden Jahren werden immer mehr Stahlproduzenten in grüne Stahltechnologie investieren. Der Smelter gilt als sinnvolle, umweltfreundliche Option, um die Lebensdauer bestehender integrierter Stahlwerke zu verlängern, weil nur geringfügige Anpassungen an der Anlage erforderlich sind. Primetals Technologies und RHI Magnesita haben in ihrer langjährigen Zusammenarbeit zielführende Simulationen im Rahmen dieses Projekts durchgeführt. Der Smelter sei damit marktreif.