04.03.21 – Komplett überarbeitet mit zahlreichen Neuentwicklungen

Zugfedern mit „High Speed“ fertigen

Die „ZO 26“ ist die Weiterentwicklung der weltweit erfolgreichen Wafios „ZO“-Maschinen für die Serienproduktion von Zugfedern mit unterschiedlichen Ösformen bis 1,6 mm Drahtdurchmesser. Das vollständig neu überarbeitete Maschinenkonzept vereint, dank jahrzehntelanger Erfahrung, maximale Zuverlässigkeit und höchste Produktionsleistung in der Zugfederherstellung bei 100-prozentiger Qualitätskontrolle.

Im Grundumfang besteht die „ZO 26“ aus einer Windemaschine plus Anbau. Die Druckfedermaschine ist für rechtgewundene Federkörper ausgelegt und bietet drei Achsen (Einzug, Winden und Geradschnitt). Der Anbau besteht aus zwei Transportdrehkreuzen mit vier Achsen (2x Hub / 2x Drehen) plus zusätzlicher Übergabestation (Ösen biegen, Messen), die 2-Kanal-Sortierweiche ist im Grundumfang enthalten. Bestehende Östeller und Werkzeuge der Vorgängermaschinen sind kompatibel und bieten so Investitionssicherheit beim Umstieg auf die neue leistungsstärkere Maschinentechnologie.

Verbesserter Fertigungsprozess

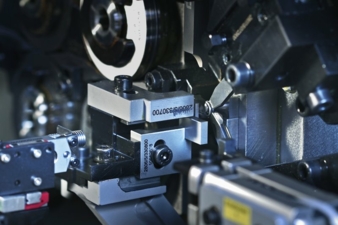

Im ersten Schritt erfolgt das Winden des Federkörpers. Dabei basiert die Windemaschine auf der Wafios „F“-Baureihe und ist eine Perfomancemaschine der Baugröße 2, optimiert und angepasst auf die zur Zugfederkörperherstellung erforderlichen Funktionen. Im Grundumfang ist die Windemaschine mit drei CNC-Achsen für Drahtvorschub, Schnitt oben und Form ausgeführt. Die Genauigkeit des Federkörpers ist ausschlaggebend für die Qualität der fertigen Zugfeder hinsichtlich Lage und Öffnungsmaß der Ösen. Hier trumpft die ZO 26 mit der bekannt hohen Wiederholgenauigkeit der Wafios Federwindemaschinen.

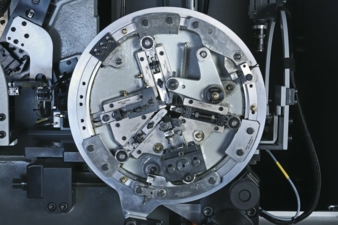

Im Anschluss übernimmt die neu entwickelte Federtransporteinheit der Zugfedermaschine den Federkörper von der Windemaschine und führt ihn der ersten Össtation zu. Die Ösmaschine steht als Anbau vor der Druckfedermaschine. Vorteile ergeben sich durch die kompakte Bauweise, kurze Wege beim Übergeben der Federkörper und die gute Zugänglichkeit zu allen Össtationen auf Arbeitshöhe.

Nach Aufstellung der ersten Öse wird der Zugfederstrang in die Folgestation transportiert und, wenn gefordert, die Öse nachzuschneiden. Unabhängig ob nachgeschnitten wird oder nicht, wird die erste Öse nun mittels Kameravermessung geometrische geprüft. Nach der Übergabe in das zweite Transportsystem wird mit der zweiten Öse simultan in getrennten Stationen verfahren (Öse aufstellen, gegebenenfalls Nachschneiden der Öse und optischer Prüfung). Durch dieses einzigartige getrennte Fertigungsprinzip der Ösen wird eine maximale Stückleistung bei höchster Qualität der Ösen gewährleistet. Ein weiterer Vorteil bildet die Fertigung unterschiedlicher Ösen an beiden Seiten des Zugfederstrangs.

Fertigung von bis zu 80 Zugfedern pro Minute

Die bewährte Östellertechnologie gewährleistet Flexibilität der Ösformen und lässt sich außerhalb der Maschine vorrüsten. Die ZO 26 bietet eine höhere Bandbreite als vergleichbare Maschinen am Markt. Es können eine Vielzahl an unterschiedlichen Ösen gefertigt werden. Standardmäßig ist die ZO 26 mit Werkzeugsätzen für deutsche Ösen einfach, doppelt und seitlich aufgestellt ausgerüstet. Englische Ösen und aufgedornte Ösen können mit optionalen Zusatzeinrichtungen und entsprechenden Werkzeugsätzen jederzeit eingerichtet werden.

Aufstellung der ersten / letzten Windung zur Öse erfolgt in den Östellern

Die ausgereifte und bewährte Östellertechnik wurde hinsichtlich der Ösgeometrie im Hinblick auf Einstellung, Bedienkomfort und Rüstung überarbeitet und weiterentwickelt. Dazu zählt auch die vereinfachte Einstellung und Nachstellung der Ösen bei Abweichungen, die zum Beipiel durch Werkzeugverschleiß entstehen können. Es entsteht keine Wechselwirkung zwischen den mechanischen Einstellungen des Östellers, dies unterstützt den Bediener bei gezielten Anpassungen.

Kurze Federkörperlängen möglich

Im Gegensatz zur bisherigen klassischen Variante, wo beide Drehkreuze gegen den Uhrzeigersinn laufen, läuft Transportdrehkreuz Nummer zwei nun gegenläufig und die Übergabe erfolgt über einen festen Anschlag. Dadurch sind auch kürzere Federlängen möglich und das ganze Übergabeverfahren wird stark vereinfacht.

Übergabe von Kreuz 1 zu 2 erfolgt in der Übergabestation durch Ein- und Ausstoßen der Haltewerkzeuge. Diese Haltewerkzeuge benötigen im Vergleich zu pneumatischen Greifern nur sehr wenige Windungen, um die Feder prozesssicher zu halten. Im Ergebnis sind Zugfedern auch mit geringen Windungsanzahlen problemlos zu fertigen.

Optisches Vermessen der Öse

Jede Öse wird mit den integrierten Kamerasystemen zum Beispiel hinsichtlich Ösenhöhe und Öffnungsmaß vermessen, geprüft und über die 2-Kanal-Sortierweiche sortiert (100-Prozent-Kontrolle). Durch den Einsatz von optionalen Nachschneidetellern kann jede Zugfeder auf ein definiertes Öffnungsmaß nachgeschnitten werden. Dadurch wird höchste Fertigungsgenauigkeit gewährleistet, dies ist insbesondere wichtig für Einbausituationen der Zugfeder mit engsten Toleranzen.

Zahlreiche Optionen ermöglichen die kundenindividuelle Ausstattung der Wafios ZO 26. Dazu zählen Steigung parallel, pneumatische Dornverschiebung, Abtasteinrichtung, Nachschneideteller, Einrichtungen und Werkzeugsätze zur Herstellung von englischen Ösen, Einrichtungen zur Herstellung von aufgedornten Ösen und eine Kraftmesseinrichtung sowie eine servomotorische Federführung.

Jetzt schon vormerken: Wafios „Innovation Days“ vom 3. bis 21. Mai 2021 in Reutlingen.

Wafios AG

Silberburgstraße 5

72764 Reutlingen

Tel.: +49 7121 146-0

sales@wafios.de

www.wafios.com