13.09.24 – Reutlinger E-Mobility Days 2024

Innovationen für die E-Mobilität

Die mittelständischen Maschinenbauer Gehring, Nagel und Wafios sowie die Lambda Resins stellen auf den „Reutlinger E-Mobility Days 2024 (RED)“ ihre neuesten Entwicklungen im Bereich E-Mobilität vor.

Das renommierte Fachforum, initiiert von Wafios und dieses Jahr erstmals auf dem neuen E-Mobilitätscampus durchgeführt, findet vom 15. bis 17. Oktober 2024 statt und gilt als zentrale Plattform für Innovationen in der Elektromobilität.

Der Bau des E-Mobilitätscampus schreitet zügig voran, sodass der Umzug des E-Mobilitätsbereichs für Ende August geplant ist. Die letzten Arbeiten werden im September abgeschlossen. Auf dem Campus finden künftig Forschung und Entwicklung, Montage, Vertrieb, Kundeninbetriebnahme sowie die Musterfertigung für den E-Mobilitätsbereich statt.

Rund 12 Mitaussteller werden ebenfalls vor Ort sein und ein breites Spektrum an Lösungen rund um das Thema E-Mobility präsentieren. Hochkarätige Vorträge von Experten zu den neuesten Trends und Entwicklungen in der Elektromobilität runden das Programm ab.

Fortschrittliche Fertigungstechnologien für Elektromotoren

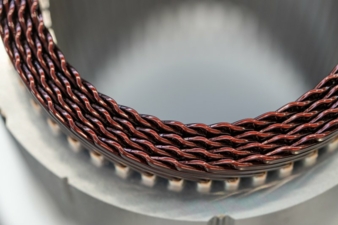

Gehring und Wafios stellen auf den REDs umfassende Turn-Key-Fertigungslinien sowie Einzelexponate zur Herstellung von Elektromotoren vor. Dazu gehören hochpräzise gefertigte Statoren und gebogene Pins, die auf neuesten CNC-Biegemaschinen produziert werden. Dr. Uwe-Peter Weigmann, Vorstandssprecher von Wafios, erklärt: „Wafios verbindet mit seiner vollständig über CNC-Achsen gesteuerten Hairpinbiegetechnologie erstmalig höchste Flexibilität mit hoher Produktionsleistung. Damit ist es möglich über eine Fertigungsanlage im automatischen Mix-Betrieb Hairpins mit verschiedenen Geometrien und Drahtabmessungen zu produzieren.“

Seit April 2021 bündeln Gehring und Wafios ihre Kompetenzen, um der Automobilindustrie weltweit schlüsselfertige Fertigungslinien für die Produktion von Elektromotoren anzubieten. Die beiden Unternehmen setzen dabei auf innovative Technologien und ihre langjährige Erfahrung in der Automobilfertigung.

Ein besonderes Highlight auf der Messe wird die Präsentation von zwei „FMU E 40“- Maschinen von Wafios und einem „Speed Former“ sein. Auf einer der „FMU E 40“ wird die Entwicklung von Hairpins in einer kontinuierlichen Wellenwicklung (Continuous Hairpin) demonstriert, während die andere Maschine einen neuen Schlitteneinzug sowie das HQ-Biegen, eine neue Biegetechnologie, vorführt. Zur Herstellung der Wellenwicklung greift Wafios auf bekanntes Know-how bei der Mäanderfertigung im Rohrbereich zurück und entwickelt dieses auf Basis der neusten Hairpin-Biegetechnologie weiter. Der „Speed Former“ zeigt die neuesten Fortschritte in der Biegetechnologie, wie zum Beispiel das Herstellen von unterschiedlichen Geometrien ohne Werkzeugwechsel.

Neben dem breiten Portfolio für Hairpins wird die Stromschienenmaschine „BMF 60“ gezeigt. Sie stellt das mechanische Abisolieren vor und lässt sich in automatisierte Anlagen integrieren.

Der „Speed Former“, eine Transferbiegeanlage, kombiniert erstmals drei bewährte Biegeverfahren aus den Bereichen Draht- und Rohrbiegen in einem System. Diese Anlage ermöglicht komplexe Biegevorgänge mit überlappenden Geometrieelementen und setzt neue Maßstäbe in der Serienproduktion von Hairpins. Tobias Single hebt die Vorteile dieser Technologie hervor: „Unser ‚Speed Former‘ erlaubt es, Hairpins in nur 1 s bis 1,7 s in der Großserienproduktion zu fertigen – ein erheblicher Fortschritt gegenüber den bisher bei der Prototypen- und Kleinserienherstellung üblichen 6 s bis 8 s. Zusätzlich kommt das „HQ-Biegeverfahren“ zum Einsatz. Mit dem neuen Biegeverfahren können wir eine deutlich kleinere Dachbiegung der Hairpins herstellen. Entsprechend sind kleinere Außendurchmesser von Wickelköpfen beziehungsweise Statoren möglich.“

„Die grundlegende Basis für Klein- oder Großserienprojekte bildet der Musterbau von Statoren. In dem Tech-Center von Gehring werden daher Einzelprozesse oder ganze Prozessketten im Vorfeld als Qualifizierung frei gefahren“, erläutert David Gossen, Vertriebsmitarbeiter bei Gehring. Die gewonnenen Erkenntnisse erleichtern später die Transformation hin zum Serienprozess und reduzieren die Inbetriebnahmezeit. In vielen Fällen werden von Kunden auch nur einzelne Statorprodukte angefragt. „Um Kosten und Durchlaufzeiten zu reduzieren, wurden daher neue Fertigungsansätze im Technikum erarbeitet“, so Dr. Andreas Wiens. Gehring wird außerdem das neue Gehring-Inspektion-System (GIS), eine neue Messtechnik, die sowohl Inline als auch Stand-Alone verwendet werden kann, vorstellen. „Durch stabilere Prozesse und das Reduzieren von Ausschussraten verbessern wir damit die ganzheitliche Produktion von Hairpinstatoren“, so Marcell Wardin, Director Sales + Marketing.

Innovatives Gießharz zur Kühlung von Elektronikkomponenten

Die Lambda Resins GmbH hat mit „Lambdapox“ ein wärmeleitfähiges Gießharz zur Kühlung von Statoren und Rotoren auf den Markt gebracht, das E-Antriebe noch leistungsfähiger macht. Nun erweitert das Unternehmen sein Portfolio mit einem verwandten Produkt für Elektronikkomponenten: „Lambdapox cc soft“. Dieses neue Harz eignet sich hervorragend für die Kühlung der On-Board-Ladeelektronik, insbesondere in der E-Mobility.

Elektronikbauteile sind besonders empfindlich gegenüber äußeren Einflüssen wie Scherkräften, die durch schrumpfendes oder sich ausdehnendes Material verursacht werden können. Diese Kräfte könnten Lötstellen ablösen oder Bauteile beschädigen. „Unser ursprüngliches ‚Lambdapox-Harz‘ eignet sich nicht für Elektronikbauteile, da es zu hart ist. Daher haben wir ‚Lambdapox cc soft‘ entwickelt, das nach dem Aushärten elastisch bleibt“, erklärt Uwe Köhler, Geschäftsführer bei Lambda Resins.

„Lambdapox cc soft“ ist ein kalt aushärtendes Gießharz, das speziell für empfindliche Elektronikkomponenten entwickelt wurde. Es bietet eine exzellente Wärmeleitfähigkeit von >4 W/mK und ermöglicht den schnellen Wärmetransport aus den Bauteilen in das Gehäuse und gegebenenfalls in angebrachte Kühlkörper. „Die erzielte Wärmeleitfähigkeit von >4 W/mK ist für ein kalt aushärtendes Gießharz Weltklasse“, betont Uwe Köhler.

Industrielle Verarbeitung mit Nagel Maschinen- und Werkzeugfabrik

Lambda Resins kooperiert für die industrielle Verarbeitung des Gießharzes mit der Nagel Maschinen- und Werkzeugfabrik GmbH. Das Unternehmen aus Nürtingen entwickelt unter anderem Dosiermaschinen, die speziell auf „Lambdapox cc soft“ abgestimmt sind. Bis zur Verfügbarkeit der Maschinen bietet Lambda Resins die Möglichkeit, Testbauteile, Prototypen oder kleinere Serien im eigenen Techniklabor in Kerpen abzugießen. Zudem können Interessenten das Vergussmaterial in Kartuschen bestellen, die mit einer eigens entwickelten Kartuschenheizung verwendet werden können. „Wir haben eine Kartuschenheizung entwickelt, die für die notwendige Prozesstemperatur sorgt und den Einsatz von „Lambdapox cc soft“ mit einer handelsüblichen Kartuschenpistole ermöglicht. Das ist eine einzigartige Lösung auf dem Markt“, so Uwe Köhler.

Die gebündelte Expertise von Gehring, Wafios, Lambda Resins und Nagel Maschinen- und Werkzeugfabrik bietet der Automobilindustrie innovative und effiziente Lösun-gen für die Produktion und Kühlung von Elektromotoren und Elektronikkomponenten.

Für weitere Informationen besuchen Sie unseren Stand auf der REDs 2024, melden Sie sich gerne unter folgendem Link an: www.wafios.com/red

Wafios AG

Silberburgstraße 5

72764 Reutlingen

Tel.: +49 7121 146-0

sales@wafios.de

www.wafios.de

Über Gehring Technologies

Mit über 90-jähriger Erfahrung entwickelt Gehring unter anderem Technologien für hocheffiziente, konventionelle und elektrifizierte Antriebsstränge. Mit den Prozessen Laseraufrauen, Beschichten und Honen bietet das Unternehmen innovative Lösungen für Verbrennungsmotoren als Antwort auf aktuelle Anforderungen der Automobil-industrie. Die Produktionstechnologie für den Elektromotor ergänzt das Portfolio und setzt wegweisende Zeichen für die zukünftige Ausrichtung des Unternehmens. Als weltweites Unternehmen ist die Gehring Gruppe in Schlüsselmärkten der Automobil- und Zulieferindustrie, Hydraulik und Pneumatik sowie der Luft- und Raumfahrttechnik global vertreten.

Über Wafios

Das Unternehmen verfügt über langjähriges Know-how im Umformen von Kupferdraht zu Steckspulen, den sogenannten Hairpins, einer auf Flachdraht basierenden Alternative zu klassischen Runddrahtwicklungen. Die Hairpin-Biegetechnologie wurde mit Blick auf reibungslose Folgeprozesse für Prototypen, Klein- und Großserien entwickelt. Mit dieser neuartigen Technologie lassen sich die Hairpin-Schenkel als eines der wesentlichsten Qualitätsmerkmale hochpräzise positionieren. Eine sehr wichtige Rolle spielt das Know-how beim Biegen von beschichteten Stromleitern, bei denen es auf das Zusammenspiel von Drähten und Isolierschicht ankommt. Die Biegetechnik hat sich bereits in der Automobilbranche mehrfach in der Kleinserienfertigung von Hairpins bewährt. Die hier gewonnenen Erfahrungen lassen sich jetzt eins zu eins auf die Serienfertigung mit ihren extrem kurzen Taktzeiten nahe einer Sekunde übertragen. Damit in der schnellen Großserienproduktion die Qualität stimmt, überprüft eine intelligente Kamera während des Biegens typische Geometriemerkmale, wie zum Beispiel die Schenkelstellung, und sorgt bei Abweichungen für eine automatische Kompensation. Diese optische In-Prozess-Überwachung ermöglicht es dem Wafios „Speed Former“ außerdem, jederzeit auf veränderte Randbedingungen wie eine schwankende Drahtqualität zu reagieren. Eine sehr wichtige Rolle spielen beim Biegen die Werkzeuge. Wafios setzt auf weitestgehend von der Geometrie unabhängige Werkzeuge, denn mit ihnen lassen sich komplette Pin-Sätze für mehrere Statorvarianten inklusive Sonder- und Phasenableiter-Pins ohne Werkzeugwechsel auf einer Anlage herstellen. Für diese Lösung sprechen zwei Pluspunkte: Kunden erhalten eine Produktion mit maximaler Verfügbarkeit und sie können auf sich verändernde Abrufzahlen und Geometrien flexibel reagieren.

Über Nagel

Die Nagel Maschinen- und Werkzeugfabrik GmbH ist der weltweit führende Spezialist auf dem Gebiet der Hon- und Superfinishtechnologie. Seit über einem halben Jahrhundert entwickelt das Unternehmen innovative Lösungen auf diesen Gebieten und trägt damit wesentlich dazu bei, den technologischen Vorsprung der Kunden zu sichern und das mittlerweile auf vier Kontinenten und mit über 1 800 Mitarbeitenden. Die Maschinen, Werkzeuge und Dienstleistungen von Nagel sorgen für ein Höchstmaß an Qualität, Produktivität und Prozesssicherheit.

Über Lambda Resins

Lambda Resins GmbH ist eine Tochter der Unicast GmbH in Kerpen. Die Unicast ist ein Dienstleister für die Entwicklung und den Verguss von elektrotechnischen Bauteilen. Seit 2005 bedient das Unternehmen viele Industriezweige mit Expertise rund um die Themen Gießharz, Entwicklung und Verarbeitung. Dazu zählen auch kundenspezifische Entwicklungen oder Modifikationen von Polyurethan- und Epoxid-Harzsystemen. „Die hohen Anforderungen unserer Kunden haben uns motiviert, speziell im Bereich von hochwärmeleitfähigen Polymeren zu forschen und zu entwickeln. Nach und nach bildete sich ein schmaler Pfad, der ganz andere Ergebnisse zutage brachte, als das, was üblicherweise zu erwarten war. Das Ergebnis war ein äußerst stabiles Gießharz mit Wärmeleitfähigkeiten von 7 - 8 W/m*K. Wir hatten bis dahin schon unzählige Motorstatoren vergossen, aber die Performance dieses Harzes war schlicht unglaublich“, so der Geschäftsführer Köhler. Durch den Erfolg und die bestehenden Kontakte zu der Firma Nagel, war es möglich auf Geschäftsführerebene gemeinsam eine Strategie zu entwickelten, die letzten Endes zum Joint Venture zwischen der Nagel Group und Unicast geführt hat. Die dabei entstandene Firma Lambda Resins GmbH, an dem beide Firmen gemeinschaftlich beteiligt sind, ist der Hersteller von „Lambdapox“, Lambda Resins GmbH, der dieses Produkt entwickelt, produziert, und weltweit vertreibt. Lambda Resins wird auch in Zukunft viele neue Produkte entwickeln. Das Hauptziel dieser Harzlösungen ist es, moderne elektrotechnische Hochleistungsprodukte und Bauteile mit einem verbesserten Wärmemanagement noch leistungsfähiger zu machen.