18.11.20 – Flexibilität bei der Fertigung von Speichen-Rohlingen

Formwalzen von Draht mit variablem Durchmesser

Der E-Bike-Boom erfordert neue Fertigungsverfahren für Zweiradspeichen. Dafür stellt die Aachener Maschinenbau GmbH (AMBA) die neue Reduziermaschine „DD-350“ für die Fertigung von Speichenrohlingen vor.

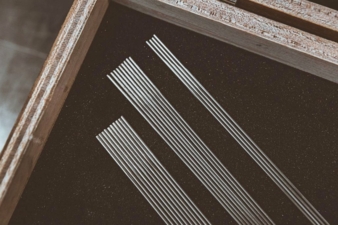

Mit einem Durchsatz von bis zu 40 Stück pro Minute erzielt die Maschine eine um ein Vielfaches höhere Leistung als konventionelle Anlagen. Doppel-Dick-End-Speichen, die in der Mitte dünner sind als an den Enden, werden vorwiegend für High-End-Fahrräder verwendet. Sie sparen Gewicht ein und reduzieren den Strömungswiderstand. Die Rohlinge lassen sich weder durch Ziehen noch durch Stauchen herstellen. Die neue Speichen-Reduziermaschine walzt den Durchmesser der Speichen zwischen den gleich dicken Enden auf einer einstellbaren Länge auf ein definiertes Maß. Dabei hält sie bei der Rundheit Toleranzen von zwei bis drei Hundertstel Millimeter ein.

Der Hintergrund: E-Bikes

Der Boom der E-Bikes bringt es mit sich, dass in der Regel nicht nur schneller gefahren wird, sondern auch immer mehr schwere Personen auf das Rad umsteigen. Besonders beim Bremsen müssen die Speichen an dem Ende, das in die Nabe eingehängt ist, deutlich höhere Kräfte übertragen. Das andere Ende kann den bisher üblichen Durchmesser aufweisen, denn der Übergang von der Speiche auf die Felge ist unkritisch. Deshalb steigt der Bedarf für Rohlinge mit unterschiedlich dicken Enden.

Die Technik im Detail

Die neue Maschine ist servogesteuert; so können Länge und Position des Bereichs mit reduziertem Querschnitt während des Durchlaufs des Rohlings verändert werden. Der Anwender gibt lediglich die Geometrie des Rohlings in die CNC-Steuerung ein, die Maschine adaptiert die Walzparameter automatisch.

Manfred Houben, einer der Geschäftsführer von AMBA, sieht hohes Potenzial für die neue Maschine „DD-350“ und deren Varianten: „Die Servosteuerung macht es möglich, sehr flexibel auf die Anforderungen der Hersteller von Speichen einzugehen – nicht nur in Bezug auf hohe Präzision und Leistungsfähigkeit, sondern auch mit Hinblick auf weitere Anwendungen: Wir können die Maschine so stark auslegen, dass sie auch deutlich dickere Rohlinge herstellen kann.“

Kaltumformen von Felgenstiften

Amba baut außerdem Maschinen für das Formwalzen und Rändeln von Felgenstiften für die Zweiradindustrie. Während diese Teile bisher meist zerspanend hergestellt wurden, walzen die All-in-one-Maschinen sie in einem Prozessschritt vom Drahtabschnitt, die fertigen Stifte verlassen die Anlage frei fallend.

Aachener Maschinenbau GmbH

Ansprechpartner ist Manfred Houben

Werner-von-Siemens-Straße 17-19, 52477 Alsdorf

Tel.: +49 2404 551289-0

houben@amba.de

www.amba.de

Über AMBA

Die Aachener Maschinenbau GmbH – meist „AMBA“ genannt – wurde im Jahr 1908 im Umfeld der Aachener Nadelindustrie gegründet, die seinerzeit weltweit renommiert war. Seitdem hat sich das Unternehmen mehr und mehr zum international anerkannten Spezialisten für Maschinen zur Kaltumformung von Bauteilen aus Metall entwickelt. Heute stellt AMBA vorwiegend Spezialmaschinen für die Produktion von langen Bauteilen her, deren Querschnitt sich über die Länge verändert – so zum Beispiel von Schrauben mit einer Länge zwischen 60 mm und 2500 mm sowie von Rohren und Speichen. Mit dem All-in-one-Prinzip ist AMBA der weltweit einzige Hersteller von Maschinen, der die kontinuierliche Fertigung langer oder komplexer Teile in einer einzigen Maschine realisiert: Vom Halbzeug – sei es Draht oder Rohr – bis zum fertigen, verpackten Produkt laufen alle Prozessschritte in einer Maschine ab – in der Branche unerreicht. Am heutigen Stammsitz des Unternehmens in Alsdorf in der Nähe von Aachen arbeiten 80 Mitarbeiter in Entwicklung, Konstruktion, Fertigung und Kundendienst.