28.10.25 – Mithilfe der überwachten Sortiereinrichtung von Wafios sicher zur Gut-Feder

Die Guten ins Töpfchen, die Schlechten ins Kröpfchen

In der industriellen Federproduktion zählt jedes Detail. Kunden erwarten höchste Qualität und gleichbleibende Geometrie – und Hersteller versprechen sie. Doch zwischen Anspruch und Realität liegen oft technische Herausforderungen. Eine davon: die zuverlässige Sortierung von Gut- und Schlechtfedern.

Wafios bietet mit einer neuen elektrisch angetriebenen und sensorisch überwachten Sortiereinrichtung eine innovative Lösung, die den Sortierprozess nicht nur verbessert, sondern auch nachweisbar absichert.

Mit der neuen elektrischen und überwachten Sortiereinrichtung können Schlechtfedern zuverlässig und nachweislich aussortiert werden.

„Bislang ist die pneumatische Sortiereinrichtung an den Wafios Maschinen eine Standardoption. Für kleinere Federgrößen kommt jetzt die neue überwachte 3-Kanal-Sortiereinrichtung mit elektrischem Antrieb an der ‚FUL 26+‘ und der ‚FUL 36+‘ in der Größe 1 und 2 dazu“, so Dr.-Ing. Uwe-Peter Weigmann, Sprecher des Vorstands bei Wafios.

Warum Sortieren nicht gleich Sortieren ist

In der Federproduktion kommen traditionell pneumatische Sortiereinrichtungen zum Einsatz. Diese gelten als schnell, einfach und bewährt, bringen jedoch einige Einschränkungen mit sich:

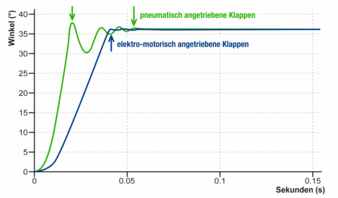

Die Sortierung ist bisher nicht eindeutig nachvollziehbar, da die Klappenpositionen nicht kontinuierlich überwacht werden. Während des Sortierprozesses neigen die Klappen zum Nachschwingen beim Anschlag an die Seite, was unter Umständen zu Fehlsortierungen oder eingeklemmten Federn führen kann. Die Folge sind falsch sortierte Federn oder sogar Beschädigungen an der Sortiereinrichtung selbst. Eine sichere und nachweisbare Sortierung ist insbesondere bei kritischen Teilen wichtig, wie sie beispielsweise in der Medizinbranche und im Automobilbereich zu finden sind.

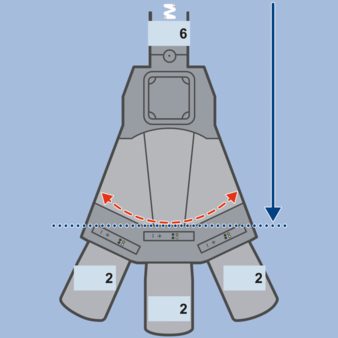

Die pneumatische Variante stellt eine technisch pragmatische Lösung für Standardanwendungen dar, die sich kostengünstig umsetzen lässt. Das Design mit dem unteren Drehpunkt ist konstruktiv einfacher, birgt jedoch Risiken: Steht die Klappe nicht vollständig am Endpunkt, können Federn aufgespießt werden. Dies kann bei hohen Fertigungsgeschwindigkeiten zu Defekten und Fehlsortierungen führen. In vielen Fällen ist ein manueller Eingriff durch den Bediener erforderlich – mit entsprechenden Stillstandzeiten.

Die elektrisch gesteuerte Sortiereinrichtung hat ihren Klappendrehpunk oben und schaltet beide Klappen gleichzeitig mit einem Antrieb. So wird ein Aufspießen der Feder verhindert. Gleichzeitig stoppt der Motor der elektrischen Sortiereinrichtung die Klappen stabil ohne Nachschwingen bei einer leicht erhöhten Reaktionszeit.

Sensorüberwachte Sortierung für maximale Prozesssicherheit

Die moderne Sortiereinrichtung in der Federproduktion setzt auf eine umfassende Sensorüberwachung, um eine fehlerfreie Sortierung sicherzustellen. Sensoren im Einfallbereich sowie an den drei Ausfallkanälen erfassen präzise den Weg jeder einzelnen Feder. So erkennt das System zuverlässig, ob die Feder korrekt sortiert wurde – und gewährleistet damit eine Sicherheit im Sortiervorgang. Viele Fehler die bisher beim Sortiervorgang nicht erkannt wurden, werden jetzt erkannt.

Die Einrichtung der Sortiereinheit erfolgt abhängig von der Produktionsleistung und der Fallzeit der Feder. Während die Verzögerungszeit der Klappen bislang manuell ermittelt wurde, übernimmt die neue überwachte Sortiereinrichtung diese Aufgabe vollautomatisch. Mithilfe des Schnittzeitpunkts sowie der Sensoren am Anfang und Ende der Sortierstrecke wird die optimale Schaltzeit der Klappen berechnet – präzise und reproduzierbar.

„Für eine erhöhte Genauigkeit im Sortierprozess greift die Sortiereinrichtung auch auf die Daten des Schnittzeitpunkts der Maschine zurück. So wird der Fall der Feder vom Schnitt bis zum Durchlauf durch die Sortiereinrichtung zeitlich exakt verfolgt“, erklärt Weigmann.

Intuitive Bedienung und automatische Fehlererkennung

Beim Einrichten oder Neustart der Maschine führt die Sortiereinrichtung eine Referenzfahrt durch. Dabei fahren die Klappen beidseitig bis zum Anschlag und speichern die Positionen als Referenzpunkte. Wird eine Position nicht erreicht – etwa durch eine geklemmte Feder – erkennt das System die Störung und stoppt die Produktion automatisch.

Die Steuerung der Sortiereinrichtung erfolgt vollständig über das Maschinendisplay im Wafios Programmiersystem „WPS 3.2 Easy Way“. Der Bediener kann hier die Sortierung jeder einzelnen Feder komfortabel nachvollziehen. Grundlage dafür ist die Messung der Fallzeit – also der Zeitraum vom Schnitt bis zum Ausfallsensor.

Die Sortierlogik basiert auf zwei Grenzwerten: der maximalen Bewegungszeit der Sortierklappe (rote Linie) und der minimalen Taktzeit der Feder (weiße Linie). Liegt die Fallzeit einer Feder unterhalb der Klappenbewegungszeit, ist eine sichere Sortierung nicht mehr gewährleistet – der Messpunkt wird rot dargestellt. Überschreitet die Fallzeit hingegen die minimale Taktzeit, kann es zu Überholungen oder Verhakungen kommen, was eine eindeutige Zuordnung verhindert – der Punkt erscheint gelb.

Nur wenn sich die Fallzeit zwischen beiden Grenzwerten bewegt, ist eine korrekte Sortierung möglich. Diese Fälle werden grün markiert und zeigen dem Bediener eine stabile Prozesssituation an. Doch was, wenn doch mehrere Federn die Einrichtung in einem Schlag durchlaufen? Um die hohe Qualität zu sichern, kann der Bediener im Wafios Programmiersystem (WPS) die Mehrfachsortierung ein- oder ausstellen. Bei der Mehrfachsortierung reagiert die Sortiereinrichtung im Fall einer Schlechtfeder und sortiert alle Federn aus, die mit der schlechten Feder in die Anlage fallen.

Höchste Qualität von Anfang bis Ende

Die neue Sortiereinrichtung zeigt an der „FUL“-Baureihe, was eine moderne 3-Kanal- Sortiereinrichtung leisten kann. Die Sortiereinrichtung ist motorisch angetrieben und wird von der Maschinensteuerung der Federwindemaschine gesteuert. Durch die Positionsüberwachung der Klappen wird eine maximale Zuverlässigkeit des Sortierprozesses erreicht. Während des korrekten Sortierprozesses wird das Fallverhalten der Federn durch Sensoren überwacht. Dadurch wird die Produktionssicherheit erhöht, indem das Einklemmen von Federn oder eine falsch positionierte Klappe verhindert wird. Die automatische Einstellung der Verzögerungszeit in Abhängigkeit von der Fallzeit, sorgt zudem für einen komfortablen und zuverlässigen Rüstvorgang. Die überwachte Sortiereinrichtung lässt sich auch an bestehenden Maschinen der „FUL+“ Serie, wie der „FUL 26+“, „FUL 36+“, „FUL 46+“ und „FUL 56+“, nachrüsten. Voraussetzung für die Nachrüstung ist eine „TwinCAT3“ Steuerung sowie ein „SPS“- und „WPS“-Update.

Wafios AG

Silberburgstraße 5

72764 Reutlingen

Tel.: +49 7121 146-0

sales@wafios.de

www.wafios.com