24.10.25 – Extrusion rechteckiger Leiter für die Elektromobilität

Damit auch eckig rund läuft

Rund oder eckig? Was im Alltag vielleicht eine Geschmacksfrage ist, entwickelt sich in der Fahrzeugtechnik zu einer entscheidenden Zukunftsfrage. Immer häufiger setzen Hersteller auf rechteckige Leiter – allen voran Busbars und Hairpins, die in modernen Elektrofahrzeugen eine zentrale Rolle spielen.

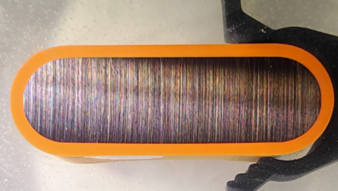

Busbars sind flache Stromschienen aus Aluminium oder Kupfer, die zur effizienten Verteilung elektrischer Energie eingesetzt werden und in Fahrzeugen eine kompakte, platzsparende Alternative zu Rundkabeln darstellen. Hairpins sind vorgeformte, rechteckige Kupferstäbe, die im Stator von Elektromotoren verwendet werden. Ihre Geometrie ermöglicht eine präzise, automatisierte Wicklung und sorgt so für höhere Leistungsdichte und Effizienz.

Die Herausforderung: Extrusion abseits der Norm

Während runde Leiter seit Jahrzehnten in allen denkbaren Varianten extrudiert werden, verlangt die rechteckige Form den Herstellern einiges ab. Die größten Herausforderungen:

– Eine gleichmäßige und konstante Wandstärke der Isolationsschicht zu gewährleisten. Schon kleinste Drehungen oder seitliche Bewegungen des Leiters führen unweigerlich zu einer unregelmäßigen Schichtdicke.

– Eine starke Haftung der Isolation sicherzustellen – auch bei mechanischer Belastung und hohen Temperaturen. Da rechteckige Leiter eine größere Oberfläche mitbringen, ist eine sorgfältige Reinigung und Vorbehandlung des Metalls vor der Extrusion unerlässlich. Der Kühlprozess direkt nach dem Extrusionsprozess spielt ebenfalls eine wesentliche Rolle für die Haftung des gewählten Kunststoffs.

Doch damit nicht genug: Auch das Aufwickeln des fertig isolierten Produkts ist alles andere als trivial. Lage für Lage muss sich der rechteckige Leiter spannungsfrei ablegen lassen, ohne sich zu verdrehen.

Warum also eckig, wenn es rund doch einfacher wäre? Das flache Design bietet handfeste Vorteile: Rechteckige Leiter benötigen weniger Bauraum, lassen sich in automatisierten Prozessen sehr gut weiterverarbeiten und sorgen für eine effizientere Wärmeableitung. Mit Blick auf die steigende Energiedichte in Fahrzeugen sind das entscheidende Argumente für mehr Sicherheit und Leistungsfähigkeit.

Lösungen für die Praxis

Was auf den ersten Blick kompliziert erscheint, ist in Wahrheit eine große Chance. Rechteckige Leiter sind nicht nur ein technisches Detail, sondern ein Schlüssel für die nächste Stufe der Elektromobilität. Mit einem starken Technologiepartner an der Seite lassen sich auch anspruchsvolle Extrusionsprozesse effizient und wirtschaftlich realisieren.

Rosendahl hat 2023 als erster Anbieter weltweit eine schlüsselfertige Extrusionsanlage für Hairpins auf den Markt gebracht. Die Extrusion mit Hochleistungskunststoffen wie zum Beispiel PEEK hat viele Vorteile: Im direkten Vergleich zum klassischen Lackdrahtverfahren kann eine deutlich höhere Produktionsgeschwindigkeit erzielt werden. Auch die Ausschussrate des Kupfers wird stark reduziert. Grund dafür ist die geringere Drahtlänge, die für die Produktion aufgelegt werden muss. Die Produktqualität der mit dem Extrusionsverfahren isolierten Hairpins spricht auch für sich: Diese Hairpins erlauben eine höhere Biegsamkeit, verfügen über eine stärkere Hitzebeständigkeit und bessere elektrische Eigenschaften. Und das bei nur einer Isolationsschicht. Seit der Markteinführung sind mehrere Hairpin-Anlagen von Rosendahl weltweit im Einsatz. Ein eigenes Team arbeitet laufend an der Weiterentwicklung dieser Technologie mit Fokus auf Automatisierung, kontinuierliche Produktion und alternative Materialien.

Rosendahls erste Busbar-Isolationsanlage wurde bereits 2011 in Betrieb genommen. Somit konnte das österreichische Unternehmen auch ihn diesem Produktbereich viel Erfahrung sammeln. Die Anforderungen an die Produkte haben sich seitdem deutlich verändert: Der Produktbereich von Busbars ist größer geworden, und es werden längst nicht mehr nur Kleinserien gefertigt. Immer mehr Hersteller setzen auf passgenaue Fertigungslösungen für kontinuierliche Serienproduktion. Das hat auch den Vorteil, dass Materialausschuss minimiert wird, ein wichtiger Kostenfaktor in der Verarbeitung wertvoller Rohmaterialien. Als Standardmaterial für den Leiter hat sich Aluminium etabliert, wobei auch Kupferschienen zuverlässig verarbeitet werden können.

Aktuell verzeichnet Rosendahl eine steigende Nachfrage nach Produktionsanlagen für diese Produktkategorien – sowohl von etablierten, in der Extrusion erfahrenen Unternehmen, als auch von Quereinsteigern, die ihre Wertschöpfung ausbauen oder ihre Geschäftsmodelle vertikal integrieren möchten.

Wie genau sich eine Produktionsanlage zusammensetzt, hängt stark von den jeweiligen Produktspezifikationen ab. Sales Manager Karl Mörath betont: „Als Sondermaschinenbauer gehen wir präzise auf die Produktanforderungen unserer Kunden ein und können ihnen maßgeschneiderte Lösungen anbieten. Aus jedem abgeschlossenen Projekt fließen wertvolle Erfahrungen in neue Entwicklungen ein. Davon profitieren alle Beteiligten.“

Dank des umfassenden Prozess-Know-hows und der qualitativ hochwertigen Maschinen unterstützt Rosendahl als Technologieanbieter die Weiterentwicklung der Elektromobilität. So entstehen Lösungen, die exakt auf die Anforderungen von Produzenten zugeschnitten sind und selbst komplexe Herausforderungen zuverlässig meistern.

Rosendahl Nextrom GmbH

Schachen 57

8212 Pischelsdorf/Österreich

Ansprechpartnerin ist Bianca Kranz

Tel.: +43 3113 5100-253

bianca.kranz@rosendahlnextrom.com

www.rosendahlnextrom.com