26.02.21 – Alternative für die Fertigung von Antriebswellen

Express Wire Coil Cladding

Ein Team des Fraunhofer-Instituts für Produktionstechnologie (IPT) entwickelte ein additives Verfahren zur Oberflächenbearbeitung von Wellen. Das „Express Wire Coil Cladding“-Verfahren bietet eine ressourcenschonende und kostengünstige Alternative zu gängigen abtragenden Verfahren der Wellenbearbeitung wie dem Drehen.

Wellen sind als Kraft- und Drehmomentüberträger unscheinbare und doch unersetzliche Bestandteile von Autos, Flugzeugen, Schiffen oder Windkraftanlagen. Weltweit werden jedes Jahr Milliarden dieser Bauteile in unterschiedlichen Größen produziert, die meisten mit Absätzen oder anderen Oberflächenmerkmalen.

Drahtbasiertes additives Fertigungsverfahren

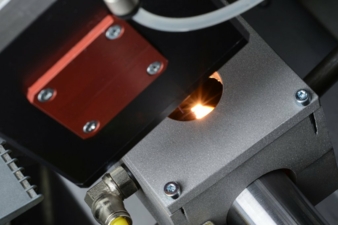

Das „Express Wire Coil Cladding“ (kurz: EW2C) ist ein drahtbasiertes additives Fertigungsverfahren, bei dem ein Bauteil oder eine Struktur mit einem Laser durch schichtweises Verbinden metallischer Werkstoffe aufgebaut wird. Im Gegensatz zum klassischen Laserauftragschweißen wird der Werkstoff nicht kontinuierlich als Draht zugeführt. Stattdessen wird der Draht in Form von Spiralen an die gewünschten Stellen der Welle geschoben und dort mit einem Hochleistungslaser aufgeschweißt. Da die Drahtspiralen unter Spannung auf der Welle platziert sind, können sie während des Laserprozesses nicht verrutschen.

„Unsere Idee war es, die Wellenfertigung nicht nur kosmetisch zu verändern. Wir wollten ein leistungsfähiges Verfahren entwickeln, das die Fertigung komplexer Wellen kostengünstiger und ressourceneffizienter macht“, sagt Robin Day, Leiter der Abteilung Additive Fertigung und Laserstrukturieren am Fraunhofer IPT.

Materialmix und rascher Strukturaufbau

Die Untersuchungen der vergangenen Monate stimmen die Fraunhofer-Wissenschaftler zuversichtlich: Die Spannung der Drahtspiralen verbessert die Prozessstabilität im Vergleich zum herkömmlichen drahtbasierten Laserauftragschweißen um den Faktor Zehn, da ungewollte Bewegungen des Drahts während des Schweißvorgangs verhindert werden. Auch konnten die Forscher beweisen, dass sich das EW2C-Verfahren sehr gut für den Auftrag großer Schichtstärken eignet: In einer einzelnen Schicht konnten sie, je nach Drahtdicke, zwischen 0,5 mm und 2 mm Material aufbringen. Dabei stellten sie fest, dass ihr Verfahren mit den Taktzeiten beim Drehen mithalten kann: In den Versuchsreihen dauerte das Aufschweißen einer 25 mm hohen Spirale aus Inconel 718 mit 1,2 mm Drahtdurchmesser auf eine Stahlwelle mit einem 35 mm-Außendurchmesser nur knapp 60 s.

Durch das Wiederholen der Schritte ließen sich rasch mehrere Millimeter Material auftragen. Selbst unterschiedliche Materialkombinationen sind dadurch möglich, sodass neben dem Aufbau von Geometrien auch eine technische Funktionalisierung der Bauteiloberfläche gelingen kann.

Weiterentwicklungen für massive Wellen, dünnwandige Hohlwellen und Rohre

Um das neue Verfahren, das bereits zum Patent angemeldet ist, noch weiter zu verbessern, arbeitet das Team von Robin Day an einer weiteren Optimierung der Prozessstabilität und der Automatisierung des Prozesses: Verschiedene Vorrichtungen zum automatisierten Platzieren der Drahtspiralen auf den Wellen sind bereits in der Erprobung.

„Um die Prozessgeschwindigkeit weiter zu steigern, experimentieren wir damit, die Brennfleckgeometrie zu vergrößern und so mehrere Spiralwendeln gleichzeitig zu bestrahlen und aufzuschmelzen“, erläutert Robin Day. Darüber hinaus sollen zukünftig durch Kombination unterschiedlicher Spirallängen und weiterer Drahtwerkstoffe auch hochkomplexe Volumenelemente auf Wellen aufgebracht werden. Zu diesem Zweck testen die Forscher die Eignung des Verfahrens ebenso für massive Wellen wie auch für dünnwandige Hohlwellen und Rohre.

Mit integrierter Sensorik in der vorhandenen Maschinenumgebung am Fraunhofer IPT werden während des Prozesses zusätzlich unterschiedliche Daten erfasst und mit Ansätzen der künstlichen Intelligenz weiterverarbeitet. Die aufbereiteten Daten sollen die Basis bilden, um den EW2C-Prozess für unterschiedliche Werkstoffe und Prozessparameter zu modellieren und aktiv zu regeln.

„Durch Konzepte wie EW2C kann es gelingen, Innovationsschübe in Branchen auszulösen, die sich seit Jahrzehnten zwar evolutionär, jedoch nicht revolutionär weiterentwickelt haben. Die Additive Fertigung bietet besonders im Metallbereich großes Potenzial. Wir haben gerade erst angefangen, diesen Weg zu beschreiten“, sagt Robin Day begeistert.

Fraunhofer-Institut für Produktionstechnologie (IPT)

Steinbachstraße 17, 52074 Aachen

Tel.: +49 241 8904-0

stefanie.erkeling@ipt.fraunhofer.de

www.ipt.fraunhofer.de