07.06.21 – Simulation

Umformsimulation 4.0 für Bleche, Rohre und Profile

Umformsimulation 4.0? Ist die Simulation eines Fertigungsprozesses, die sich als Digitaler Zwilling bezeichnen lässt, nicht per se schon unter dem Dach von Industrie 4.0 angesiedelt? Richtig, aber diese Einordnung ist ausbaufähig. Das zeigen die Simulation in der Cloud, datenbasierte Auswertungen sowie automatische Optimierungen.

Die Simulation von Fertigungsprozessen hat sich in der umformenden Industrie schon weit durchgesetzt. Der digitale Zwilling erstreckt sich nicht nur auf das Werkstück, für das schon in der Konstruktionsphase Umformkräfte und Rückfederungen berechnet sowie Falten, Reisser und andere Umformfehler sicher abgestellt werden. Der digitale Zwilling umfasst inzwischen auch das Werkzeug: Mit dessen Berechnung kann Werkzeugbruch vermieden und Verschleiß minimiert werden.

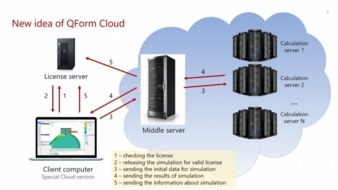

Gerade kleine und mittlere Unternehmen scheuten aber bisher die hohen Anfangskosten durch Lizenzen und Hardware. Die Simulationssoftware „Qform“ löst diese Problemstellung nun auf. Denn damit ist es möglich, eine Simulation auf einem einfachen Rechner aufsetzen und dann in der Cloud berechnen zu lassen. Dafür können kostengünstige Rechenzeitpakete erworben werden, ohne Fixkosten und langfristige Bindung. Das Aufsetzen und Auswerten der Simulationen verursachen keine Kosten, weil sie lokal ausgeführt werden. Den Anforderungen an Datenschutz und Vertraulichkeit wird mit verschlüsselter Datenübertragung, Nutzung europäischer Rechenzentren und dem Löschen der Daten in der Cloud nach der Berechnung entsprochen. Dank zielgerichteter, deutschsprachiger Unterstützung beim Einstieg in die Simulation und beim Support sind zudem die zeitlichen Aufwände gering. Und auch für bestehende Kunden kann die Cloudlösung ein interessantes Angebot sein: Entstehen Kapazitätsengpässe bei Nutzung der Dauerlizenz, kann die Berechnung in der Cloud eine flexible Kapazitätserweiterung bieten.

Hocheffiziente Berechnungsverfahren

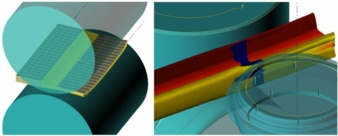

Unbestritten ist die Modellierung mit Volumenelementen für viele Blechumformverfahren unumgänglich. Um zum Beispiel die neutrale Faser richtig berechnen und Rückfederung korrekt abbilden zu können, müssen Volumen- statt Schalenelemente für das Werkstück verwendet werden. Die Volumenelemente haben dabei das Bauteil in mehreren Schichten zu diskretisieren, um die Verformungsvorgänge in der gesamten Blechdicke korrekt abzubilden. Damit steigt jedoch die Anzahl der Knoten und Elemente, was wiederum zu längerer Rechenzeit führt.

Hier bietet Qform die Dual-Mesh-Methode zur signifikanten Reduzierung von Rechenzeiten an: In der Umformzone besteht ein feines Netz, in dem die Verformungsvorgänge detailliert berechnet werden. Außerhalb der Umformzone ist das Berechnungsnetz gröber, in einem zweiten Netz jedoch, dem Speichernetz, werden die Berechnungsergebnisse sehr fein gespeichert. So wird eine exzellente Auflösung von Ergebnisgrößen bei kurzen Rechenzeiten erreicht. Der explizite Berechnungsansatz trägt zusätzlich zu kurzen Rechenzeiten bei.

Korrekt abzubilden sind werkstoffliche Vorgänge auch deshalb, um schon in der Konstruktionsphase Prozessoptimierungen mit korrekten Simulationsergebnissen durchführen zu können. Dafür ist es unumgänglich, das anisotrope Werkstoffverhalten in der Simulation abzubilden. Ebenso ist sicherzustellen, dass die Verformungsvorgänge über die Blechdicke exakt abgebildet werden, was mit den Volumenelementen garantiert wird.

Macht die Software bald alles selbst?

Stand der Technik bei Umformsimulationen ist, dass der Bediener eine Simulation aufsetzt, diese laufen lässt, die Ergebnisse interpretiert und dann die Prozessauslegung gegebenenfalls in Konstruktions- und Berechnungsschleifen optimiert. Die nächste Stufe der Digitalisierung und Automatisierung wird aber auch in diesem Bereich gezündet. So ist es in Qform seit Längerem möglich, bestimmte Eingangsgrößen der Simulation schon bei der ersten Modellerstellung als Variablen anzugeben, sodass der Preprozessor automatisch eine Reihe an Modellen aufstellt, die nacheinander berechnet werden.

Eine konsequente Weiterentwicklung ist es, Simulationsergebnisse automatisch auszuwerten und auf dieser Basis optimierte Eingangsgrößen zu setzen, um den manuellen Eingriff in die Simulationskette zu minimieren. Dies kann sich einerseits auf Größen erstrecken, die Eingangsgrößen einer Simulation sind: Zum Beispiel kann ein Verfahrweg so gewählt werden, dass nach Berechnung der Rückfederung die Sollgeometrie ideal erreicht wird. Mittels fortgeschrittener Steuerung des Umformsimulationsprogramms kann sogar eine automatische Optimierung von Werkzeuggeometrien ins Auge gefasst werden, wiederum, um manuelle Interaktion zu minimieren.

Industrie 4.0 – Umformsimulation 4.0

Das Schlagwort Industrie 4.0 beschäftigt die Fertigungsindustrie mit seinen zahlreichen Möglichkeiten für die Interpretation und reale Ausgestaltung seit seiner Prägung vor knapp zehn Jahren. Tatsächlich werden viele Themen, die sich unter das Dach Industrie 4.0 einordnen lassen, schon viel länger in der Industrie behandelt. So zog die Prozesssimulation in den 1990ern in die Industrie ein und hat sich mit steigender Rechnerleistung und einfacher zu bedienender Software inzwischen weit etabliert. Deutlich wird, dass Gedanken von Industrie 4.0 auch in der Simulationsanwendung Fuß fassen und die Vernetzung von realer und digitaler Welt stetig voranschreitet.

Dr.-Ing. Hans-Willi Raedt, Geschäftsführer von Prosimalys

Prosimalys GmbH

Messerschmittstraße 2

86825 Bad Wörishofen

Tel.: +49 173 562 6178