24.06.24 – Alles auf Linie gebracht

Suer Stahltechnik und Kohler

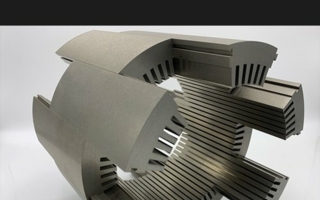

Bei Suer Stahltechnik in Raesfeld (NRW) steht der Peak Performer 85P.1600 von Kohler in einer Linie verkettet mit der 1600 mm breiten 42 RB series von Timesavers. Ein Mitarbeiter kann beide Systeme bedienen. Man spart also Zeit, Platz, Energie und steigert so die Produktivität.

Mit Blick auf Steigerung der Produktivität befassen sich Unternehmen zunehmend mit der Verbesserung von Produktionsabläufen – auch scheinbar nebensächlicher Prozessschritte. Die steigende Nachfrage nach Teilerichtmaschinen in Kombination mit einer Entgratmaschine unterstreichen diesen Trend.

Suer Stahltechnik ist ein junges Unternehmen. Es wurde im Jahr 2020 von Leonard Suer gegründet. Mit insgesamt 12 Mitarbeitern bietet es qualitativ hochwertige Blecharbeiten an: Vom Laserschneiden über das Richten bis zum Entgraten – vom Kanten bis zum Fräsen. Die gesamte Blechbearbeitung findet in Raesfeld statt. Ein Produkt, das durch den Laserschneider gegangen ist, ist noch nicht fertig. „Wir möchten es gerne entgraten, bohren, verzinken, gewindeschneiden. Wir übernehmen die gesamte Bearbeitung für unsere Kunden, damit sie es nicht mehr selbst machen müssen,“ erklärt Leonard Suer. Die Kunden kommen größtenteils aus dem gleichen Bundesland: Nordrhein-Westfalen. Sie arbeiten hauptsächlich im Maschinen-, Stahl- und Hallenbau, aber auch im Geländer- und Treppenbau oder sogar in der Fahrzeugindustrie. Suer Stahltechnik setzt sich für seine Kunden ein, um gemeinsam zu wachsen. Was unterscheidet Suer von anderen? Sie sind noch jung und mögen neue Herausforderungen. Zum Beispiel hat Suer kürzlich eine Maschine gekauft, um einen Kundenwunsch zu erfüllen. Der Kunde wollte ein Produkt, das er ursprünglich nicht herstellen konnte. Gemeinsam besprachen sie, was getan werden musste. Das führte zum Kauf einer zusätzlichen Maschine.

Entgraten

Nach Gesprächen mit mehreren Schleifmittelherstellern wurde Suer in die Richtung Timesavers gelotst. Schnell war klar: eine Timesavers soll es werden. Es fiel die Wahl auf eine 42 RB series mit einer Arbeitsbreite von 1350mm, die aufgrund geänderter Kundenanforderungen letztlich durch die gleiche Serie mit einer Arbeitsbreite von 1600mm ersetzt wurde.

Die Maschine mit rotierenden Bürsten eignet sich ideal zum Entgraten, Kantenverrunden bis zu einem Radius von 2 mm, Oxidschichtentfernung und Finishing. Die Oxidschichtentfernung ist entscheidend für die Beschichtung und Verzinkung. Auf einer sauberen Oberfläche haftet die aufgetragene Beschichtung viel besser. 1A-Maschinen, Händler von Timesavers-Maschinen, spielte eine wichtige Rolle bei diesem Projekt. Sie lieferte die Entgratmaschine in Kombination mit AMI-Rollentischen und der Absauganlage von Absaugwerk.

Gebogene Teile und Platten

Suer hatte zwei Jahre lang mit der Timesavers-Entgratmaschine gearbeitet. Sie waren damit sehr zufrieden. Dennoch hatten sie immer wieder das gleiche Problem: Die Teile, die sie in die Entgratmaschine führten, waren nicht ganz eben. Beim Laserschneiden wird Spannung in die Bleche eingebracht. Wenn diese Spannung freigegeben wird, verformt sich das Blech. Das kann bei Folgeprozessen wie Schweißen oder Montieren zur aufwendigen Nachbearbeitung und zu höheren Kosten führen. Doch auch das Entgraten gestaltet sich bei verformten, unebenen Blechen schwierig. Um solche Kosten zu sparen, sollte die Spannung aus dem Blech herausgenommen werden. Daher erfolgte die Anschaffung des Peak Performer 85P.1600 von der Kohler Maschinenbau GmbH. Die Entgratmaschine von Timesavers und die Teilerichtmaschine wurden dann von Kohler miteinander zu besagter Linie verknüpft.

Blech entspannt richten

Auf der Teilerichtmaschine Peak Performer 85P.1600 werden Blechzuschnitte aus Stahl, Aluminium und Edelstahl mit Abmessungen bis maximal 1500mm x 3000mm und einer Blechstärke von bis zu

28,0 mm gerichtet. Die Teilerichtmaschine verfügt über ein sogenanntes erweitertes Reinigungssystem, bei dem die Richtwalzen elektrisch aus der Maschine herausgefahren werden können. Der Reinigungsprozess wird insbesondere nach dem Richten von Schwarzstahl deutlich vereinfacht. Für Suer Stahltechnik ist dies sehr wichtig, da verschiedene Metalle wie Aluminium, Edelstähle und eben auch Schwarzstahl verarbeitet werden. Außerdem verfügt die Maschine über eine elektromechanische Richtspaltregelung, die ihre volle Stärke bei variierenden Querschnitten ausspielt und dabei auftretende wechselnde Kräfte spielend beherrscht. Die patentierte elektromechanische Richtspaltregelung erkennt in Millisekunden den geänderten Kraftfluss, kompensiert diesen und wirkt sofort dagegen. Der Richtspalt bleibt auch während dem Richtprozess konstant – für optimale Richtergebnisse insbesondere bei komplexeren Bauteilen ein enormer Vorteil. Darüber hinaus ist die Teilerichtmaschine mit einem Barcode-Scanner, wendbaren Richtwalzen für längere Standzeiten und Funktionen wie Quetschkantenvermeidung und Überlastschutz ausgestattet.

Prozessoptimierte Produktionslinie

Um Platz zu sparen, wollte Suer die Teilerichtmaschine mit der Entgratmaschine verknüpfen. Auf diese Weise bilden sie eine einzige Prozesslinie. Die Bedienfelder der Kohler- und Timesavers-Maschine sind in ein System integriert. Dies ermöglicht einem Mitarbeiter, den gesamten Prozess zu steuern und zu überwachen. „Das spart Zeit, Platz und Energie. Und es funktioniert sehr gut“, betont Leonard Suer. Die Teilerichtmaschine sorgt so für ebene und spannungsarme Bleche. Max Burgert, Produktmanager bei Kohler, erklärt, dass zum Richten jedoch mehr gehört als nur das Ebnen eines Blechs. Indem man die Spannungen im Material reduziert und ausgleicht, wird die weitere Bearbeitung prozesssicherer und effizienter. Anschließend läuft das gerichtete Teil über den Rollentisch in die Entgratmaschine. Dort finden Entgraten, Kantenverrundung, Oxidschichtentfernung und Finishing statt. Wenn gewünscht, kehrt das Förderband auf Knopfdruck wieder um, wodurch das Teil wieder zurück zum Einlauf gefördert wird.

Gute Zusammenarbeit

Die beteiligten Firmen blicken auf eine gute Zusammenarbeit zurück. Dabei ging nicht nur darum, einzelne Produkte zu liefern. Es ging darum, den besten Prozess zu bieten. Regelmäßige Beratungen waren während der Entwicklung und Auslieferung der Produktionslinie unerlässlich. Raoul Knoop, Maschinenbediener und Werkstattleiter: „Was mir sehr gut gefallen hat, war, dass man auf jeden Kundenwunsch eingegangen ist. Dass man sagen konnte: Ich möchte es so und so haben. Ist das machbar? Und sie haben es auch versucht und umgesetzt. Außerdem haben sie sehr eng zusammengearbeitet. Das hat sehr, sehr gut funktioniert."