05.01.26

Produktionskonzepte für Elektroblechpakete ermöglichen mehr Flexibilität und Präzision

Die Fertigung von Statoren und Rotoren steht vor einem Paradigmenwechsel. Klassische Pressentechnologien stoßen zunehmend an wirtschaftliche Grenzen.

Gefordert sind neue Ansätze, die Materialeinsatz, CO2-Emissionen und Investitionsrisiken drastisch reduzieren und gleichzeitig Flexibilität und Präzision in den Vordergrund stellen. Eine mögliche Lösung liegt in modularen Fertigungskonzepten und innovativen Verfahren wie der automatisierten Segmentierung, die den Weg in eine nachhaltige Elektromobilitätsproduktion ebnen; ein Anwenderbericht aus der Schweiz...

Grenzenziehung

Die Herstellung von Stator- und Rotorblechen für Elektromotoren basiert seit Jahrzehnten auf zentralen, großen Stanzpressen und großen, komplexen Stanzwerkzeugen. Doch die Nachteile dieses Ansatzes treten immer deutlicher zutage. „Die enormen Investitionskosten binden Kapital über viele Jahre hinweg bei steigender Unsicherheit über die wirklich benötigten Kapazitäten“, erklärt Thomas Stäuble, CEO der SWD AG, eines Schweizer Spezialisten für Stator- und Rotortechnik. Hinzu komme der hohe Materialverbrauch, da bei der Vollkreis-Stanzung große Mengen an hochwertigem Elektroblech als Verschnitt anfallen. Zudem werden Stator und Rotorlamellen bei diesem Verfahren aus demselben Material gefertigt, was für den Elektromotor meist wenig sinnvoll ist. Die Komplexität der Geometrien steigt, was immer größere Werkzeuge und Pressen erfordert. Auch in der Logistik zeigen sich Schwächen: Material und Blechpakete müssen in großen Mengen transportiert werden, was zusätzliche Kosten und erhebliche CO2-Emissionen verursacht.

Neben den ökonomischen Aspekten rückt zunehmend die ökologische Dimension in den Fokus. Der hohe Energieverbrauch klassischer Pressen und die fragmentierten Lieferketten passen immer weniger zu den Anforderungen einer nachhaltigen, Produktion. „Die klassische Lieferstruktur ist zu starr, zu ressourcenintensiv und zu wenig anpassbar, um den Herausforderungen der Elektromobilität gerecht zu werden; es werden stattdessen Vor-Ort-Produktionen gebraucht“, so Stäuble.

Dezentrale Maschinenkonzepte

Vor diesem Hintergrund ist ein Paradigmenwechsel unausweichlich. Dezentralisierte Fertigungskonzepte bieten die Möglichkeit, Produktionsprozesse näher an den tatsächlichen Bedarf zu verlagern – direkt an den Standort des OEM respektive des Motorenherstellers. „Damit werden nicht nur Transportwege verkürzt und CO2 eingespart, sondern auch das Investitionsrisiko sinkt erheblich“, betont Stäuble. Statt einer zentralen Großpresse können OEMs kleinere, modulare Anlagen einsetzen, die bei Bedarf erweitert und/oder dupliziert werden. Produktionskapazitäten lassen sich so dynamisch anpassen, wodurch Unternehmen resilienter gegenüber Marktvolatilitäten werden.

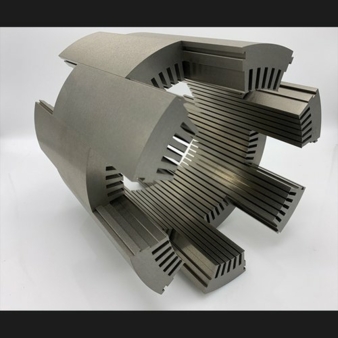

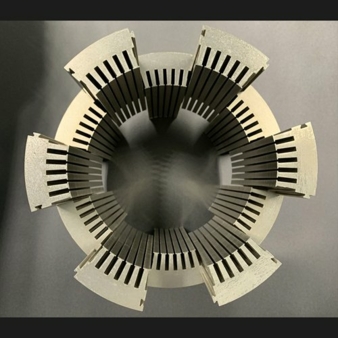

Ein Kernstück dieser neuen Ansätze ist die automatisierte Segmentierung, wie sie bspw. SWD anwendet. Sie ersetzt die Vollkreis-Stanzung durch die Fertigung einzelner Segmente, die anschliessend präzise zusammengesetzt werden. „Dieses Verfahren reduziert den Materialeinsatz drastisch und verbessert gleichzeitig die geometrische Präzision“, erläutert Stäuble. In Pilotprojekten konnte SWD nachweisen, dass durch die Segmentierung in Großserien bis zu 27.000 t Material und fast 70.000 t CO2 eingespart werden.

Materialeinsatz im Vergleich

Die Unterschiede zwischen klassischen und segmentierten Verfahren sind deutlich. Während bei der Vollkreis-Produktion pro Stator-Rotor-Garnitur mehr Material benötigt wird, liegt der Bedarf beim segmentierten Verfahren weitaus tiefer und es eröffnet sich die Möglichkeit, unterschiedliche Materialien für den Stator und den Rotor einzusetzen. Damit halbiert sich praktisch der Materialeinsatz, was beträchtliche positive Auswirkungen auf Kosten und Nachhaltigkeit hat. „Auch die Energieeffizienz verbessert sich: Vollautomatisierte, integrierte Anlagen für Segmente erreichen OEE-Werte von bis zu 95 Prozent, während klassische Pressen häufig bei 65 Prozent stagnieren“, fügt Stäuble hinzu. Die Folge: eine deutlich höhere Effizienz der Fertigung.

Die modularen Maschinenkonzepte bspw. der SWD AG sind zudem darauf ausgelegt, sich nahtlos in bestehende Produktionslandschaften zu integrieren. Sie benötigen weniger Platz als zentrale Pressen und können flexibel in vorhandene Hallen installiert werden. „OEMs können zunächst mit einer Maschine starten und diese später schrittweise duplizieren. Damit bleiben die Investitionen kalkulierbar und die Produktion wächst im Einklang mit der Nachfrage“, erklärt Stäuble.

Neben Material- und Energieeffizienz punkten die neuen Konzepte durch hohe Wartungsfreundlichkeit. Die kleinen und kompakten Werkzeuge erreichen eine Einsatzdauer von bis zu 50 Mio. Hüben ohne Nachschärfen. „Das bedeutet nicht nur geringere Betriebskosten, sondern auch eine deutlich höhere Prozesssicherheit“, sagt Stäuble. Ergänzt wird dies durch einen hohen Automatisierungsgrad, der eine stabile Qualität gewährleistet und den Fachkräftebedarf reduziert.

Verlagerung der Fertigung

Die Verlagerung der Fertigung direkt an den Motorenstandort verändert die gesamte Logistik. Statt tonnenweise Blechpakete zentral zu stanzen und zu transportieren, erfolgt die Verarbeitung direkt vor Ort. „Dadurch reduziert sich nicht nur der ökologische Fussabdruck, sondern es erhöht sich auch die Versorgungssicherheit der OEMs“, erläutert Stäuble. Die Abhängigkeit von globalen Lieferketten sinkt, die Reaktionsfähigkeit auf Marktschwankungen steigt.

Diese neue Fertigungstechnologie hat aber noch weitere Vorteile: die kleinen Stanzwerkzeuge sind sehr präzise und die Einflüsse von Schnittkantendefekten werden reduziert. Zudem wird das Material nicht gerichtet, was zu geringeren elektromagnetischen Verlusten im fertigen Elektromotor im Vergleich zur klassischen Fertigung führt. Dank der Segmentierungs- und Klebetechnologien lassen sich Lamellenstapel mit minimalen Toleranzen fertigen. „Alle diese Faktoren reduzieren die magnetischen Verluste und steigern die Motorleistung signifikant. Für die E-Mobilität und die Luftfahrt stellt das einen weiteren entscheidenden Vorteil dar“, so Stäuble. Auch wenn die Automobilindustrie aktuell den grössten Bedarf hat, reichen die Einsatzfelder weit darüber hinaus. Branchen wie Luftfahrt, Energieerzeugung, Industrieantriebe oder Haushaltsgeräte können von den Vorteilen modularer und segmentierter Fertigungskonzepte profitieren. „Überall dort, wo elektrische Antriebe eingesetzt werden, lassen sich signifikante Effizienz- und Nachhaltigkeitsgewinne erzielen“.

Pilotprojekte belegen Marktreife

Bereits heute hat die SWD AG für Ihre Kunden solche Maschinenkonzepte erfolgreich im Betrieb. In verschiedenen Studien und Pilotprojekten wurde die Praxistauglichkeit ihrer Ansätze nachgewiesen. Neben Material- und CO2-Einsparungen konnten die Produktionsprozesse vor allem stabilisiert und die Flexibilität erhöht werden. „Das zeigt, dass wir auf dem richtigen Weg sind und unsere Lösungen bereit für die Serienfertigung sind“, erklärt Stäuble.

Info

Die SWD AG mit Sitz in Densbüren (Schweiz) ist Spezialist für Stator- und Rotortechnik. Das Unternehmen entwickelt, produziert und realisiert modulare Maschinenkonzepte und Technologien für die Herstellung von Elektroblechpaketen. Dazu zählen unter anderem innovative Verfahren der automatisierten Segmentierung. Mit ihrem Knowhow unterstützt SWD die Elektromobilität und neue Antriebskonzepte in verschiedenen Industrien, indem Effizienzpotenziale erschlossen und CO2-Emissionen reduziert werden. International aktiv, begleitet SWD ihre Kunden von der Konzeption bis zur Umsetzung und schafft damit die Grundlage für zukunftsweisende Fertigungslösungen.

https://www.swd-technology.com