03.05.24 – Kohler Teilerichtmaschine im Einsatz

Spannungsarme Bleche für den Schaltschrank

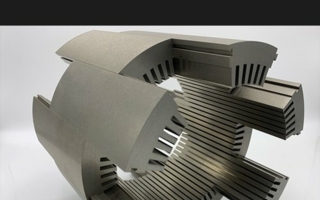

Um enge Toleranzen am Endprodukt gewährleisten zu können, sind bei Lucy Group mittlerweile drei Teilerichtmaschinen von Kohler Maschinenbau erfolgreich im Einsatz. Ebene und spannungsarme Bleche optimieren dort nachgelagerte Schweiß- und Montagearbeiten.

Mit über 100 Jahren Branchenerfahrung ist Lucy Electric ein führender Anbieter von intelligenten Produkten und Lösungen für die sekundäre Stromverteilung. Als Spezialist für leistungsstarke Schaltanlagen für Versorgungsunternehmen, Industrie und Gewerbe ermöglicht das Unternehmen weltweit die sichere und zuverlässige Energieverteilung in Haushalten sowie Unternehmen. Lucy Electric hat seinen Sitz in Großbritannien und verfügt über Produktionsstätten in Großbritannien, den Vereinigten Arabischen Emiraten, Saudi-Arabien, Indien und Thailand. Um ebene und spannungsarme Bleche, u.a. für elektrische Verteilerschränke zu liefern, hat sich Lucy Switchgear Arabia Ltd. Dammam Saudi Arabia, die zur Lucy Group gehört, für eine Teilerichtmaschine 45P.900 entschieden.

1000 t Material pro Jahr werden von den 400 Mitarbeitern in der rund 42.000 qm großen Produktionsstätte in Dubai verarbeitet, um hochwertige Schaltschränke aus Edelstahl zu fertigen. Dass die lasergeschnittenen Bleche vor der Weiterverarbeitung gerichtet werden müssen, das weiß das in Dubai ansässige Unternehmen nur zu gut. Je ebener und spannungsärmer die Teile für den Schaltschrankbau ausfallen, desto besser lassen sie sich schweißen und letztendlich montieren.

Läuft entspannt ab...

Beim Lasern oder anderen thermischen Schneideverfahren, wie z.B. beim Plasmaschneiden, werden Spannungen frei oder sogar erst eingebracht. Die Bleche weisen teils sichtbare Unebenheiten auf. Darüber hinaus erwärmt sich beim thermischen Trennen das Material zusätzlich. Im Werkstoff selbst kommt es zu einem Temperaturgefälle, was unmittelbar zu weiteren Spannungen im Material führt. „Wir fertigen hochwertige Schaltschränke aus Edelstahl mit kompletten Verkabelungen. Damit diese sowohl technisch als auch optisch höchsten Qualitätsansprüchen genügen, müssen ein effizientes Schweißen und exaktes Montieren der Teile gewährleistet sein,“ betont Niranjan Sankar, Global Operations Excellence Manager bei Lucy Dubai.

„Die Zuschnitte stehen nach dem Laserschneiden unter Spannung und verziehen sich. Nicht gerichtete Teile verursachen aufwendige Nacharbeiten, erhöhten Ausschuss und kostenintensive Prozessfehler. Kurz nach Anschaffung unserer Trumpf Laserschweißanlage haben wir die erste Kohler Teilerichtmaschine gekauft, da die vorliegenden Ebenheiten kein gutes Schweißergebnis erlaubten. Nach Inbetriebnahme der ersten Richtmaschine konnten wir hervorragende Schweißergebnisse erzielen,“ erklärt Niranjan Sankar.

... in nur wenigen Sekunden

Prozessoptimierung, höhere Qualität und Zeitgewinn – diese Vorteile kann Lucy durch die Teilerichtmaschinen nun erzielen. Durch den Peak Performer kann eine höhere Qualität der Schaltschränke, die aus Edelstahl gefertigt werden, erreicht werden. Auf der 45P.900 nimmt das Richten von Teilen nur wenige Sekunden in Anspruch. Nach nur einem Durchlauf haben die gerichteten Bleche aus Edelstahl die geforderte Ebenheit. Die Spannungen werden ebenfalls signifikant reduziert.

„Gerichtete Teile beschleunigen den sowohl automatischen als auch händischen Schweißprozess, weil der Schweißspalt durch das vorherige Richten des Materials konstanter ist. Die Ebenheit bleibt auch beim Schweißvorgang erhalten. Dadurch reduziert sich die Ausrichtarbeit und das Endprodukt ist maßhaltiger. Ebenheit und Maßhaltigkeit des Materials spielen ebenso beim Montieren eine wichtige Rolle. Zuvor gerichtetes Material lässt sich wesentlich schneller und exakter montieren. Durch die Teilerichtmaschine

können wir eine Ebenheitstoleranz von bis zu 0,1 mm/m erzielen, was für die nachgelagerten Arbeiten perfekt ist. Die Empfehlung für eine Kohler-Maschine haben wir von unserem Trumpf-Händler,“ erklärt Niranjan Sankar abschließend.

... so gut handlebar

Die Mensch-Maschine-Schnittstelle ist so einfach und intuitiv gestaltet, dass die Bediener schnell über Touch-Display zur richtigen materialabhängigen Einstellung finden. Auf bereits gespeicherte Einstellungen für bekannte Teile kann ebenfalls schnell zugegriffen werden, was die Arbeit enorm erleichtert. Zuletzt konnte die Teilerichtmaschine mit der Wartungsfreundlichkeit und Energieeffizienz bei Lucy punkten. Alle Kohler-Teilerichtmaschinen arbeiten ohne Hydraulik. Das Ergebnis: geringer Wartungsaufwand, Leckagefreiheit, Unempfindlichkeit gegenüber Temperaturschwankungen, höhere Energieeffizienz und somit verbesserte Umweltverträglichkeit. Es liegt schließlich nahe, dass ein Unternehmen, das sich mit zukunftsfähigen Energie-Lösungen befasst, auf besonders energieeffiziente Maschinen setzt.