22.02.21 – Pressenantriebe für Automotiveproduktionslinie

Ohne Verzug

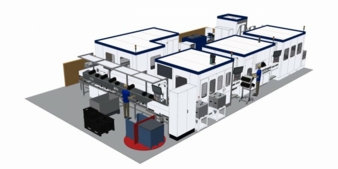

Die neuen EU-Abgasnormen für Lkw stellen die Automotivebranche und ihre Zulieferer vor große Herausforderungen – auch die Pierburg GmbH, die für einen namhaften Hersteller die Fertigung von Ventilen übernehmen sollte. Das Berliner Unternehmen setzt dafür auf eine hochmoderne Fertigungslinie mit Antrieben von Tox Pressotechnik.

In der Europäischen Union gelten seit Kurzem mit der Euro-VI-Norm deutlich strengere Abgasvorschriften für Lastkraftwagen. Ziel ist es, den Güterverkehr auf europäischen Straßen emissionsärmer und umweltverträglicher zu machen. Lkw-Hersteller müssen dafür ihre Motoren entsprechend anpassen, um den Schadstoffausstoß zu reduzieren. Eine wichtige Rolle spielt dabei die Abgasrückführung (AGR): Bei dieser Technologie wird ein Teil des Abgases der Ansaugluft wieder zugemischt. Dies senkt den Sauerstoffanteil im Kraftstoff-Luft-Gemisch sowie die Verbrennungstemperatur in den Zylindern. Das Ergebnis sind weniger Stickoxid-(NOx)-Emissionen im Abgas.

Ein zentrales Bauteil der Abgasrückführung ist das AGR-Ventil. Es ist in ein Bypass-Gehäuse integriert, in dem eine angetriebene Klappe das Gas zurück in die Verbrennungskammer leitet. Ein separates Rückschlagventil verhindert, dass Luft aus dem Motor durch das Ventil in den Bypass zurückströmt.

Die Berliner Pierburg GmbH, ein Tochterunternehmen des Automobilzulieferers Rheinmetall Automotive, produziert diese beiden Ventiltypen für einen namhaften Lkw-Hersteller auf einer kombinierten Fertigungslinie. Kurze Umrüstzeiten sind dabei von großer Bedeutung, damit der Spezialist flexibel auf den jeweiligen Bedarf reagieren kann. Ein fließender, halbautomatischer Umrüstprozess sorgt dafür, dass dieser Vorgang nicht mehr als neun Minuten in Anspruch nimmt.

Genauigkeit war die größte Herausforderung

Verantwortlich für die Entwicklung der Fertigungslinie war das niederländische Familienunternehmen Manders Automation. Die AGR- und Rückschlagventile werden aus vorgefertigten Unterbaugruppen hergestellt. Die kurzen Umrüstzeiten waren dabei nicht die einzige Herausforderung, erinnert sich Rudy Ehren, Technischer Projektmanager bei Manders: „Um diese zu erreichen, haben wir die Linie mit fest zugeordneten Bearbeitungsstationen und Robotern mit automatisierten Greiferwechselsystemen ausgestattet.“

Weitaus komplizierter gestaltete sich die Einhaltung der geforderten Genauigkeit, mit der unter anderem die Lagerbuchsen in das Ventilgehäuse gepresst werden müssen. „Die Maschinen mussten nicht nur äußerst präzise arbeiten und sämtliche Prozessdaten erfassen und speichern, sondern auch Verformungen der Ventilgehäuse und des Pressenrahmens von vornherein ausschließen.“ Manders Automation suchte daher Unterstützung bei Tox Pressotechnik: Das ebenfalls familiengeführte Unternehmen mit Sitz im baden-württembergischen Weingarten ist auf robuste, hochwertige Pressenantriebe für unterschiedliche industrielle Anwendungen spezialisiert.

Pneumohydraulische und elektrische Antriebe

Zum Einsatz kommen in der neuen Fertigungslinie von Pierburg der „Electricdrive“ und das „Kraftpaket“ von Tox: Insgesamt drei der elektrischen Servoantriebe und ein pneumohydraulischer Antrieb sind in die Anlage integriert. Die Lagerbuchsen der AGR-Ventile müssen mit einer maximalen Toleranz von 0,05 mm in ihre Endposition eingepresst werden. Dies war jedoch nicht ohne Weiteres möglich: „Der Ventilkörper und der Pressenrahmen verformen sich aufgrund der Einpresskräfte minimal. Das galt es zu verhindern“, beschreibt Ehren.

Ein Spanndorn kam als Lösung nicht in Frage, weil sich dieser entfernen lassen müsste, ohne die Lagerbuchsen zu beschädigen. „Das war in diesem Fall unmöglich, weil wir mit einer Kraft von zehn Kilonewton pressen“, kommentiert der Projektmanager. Eine geteilte Schablone wäre eine Option gewesen, um den Dorn ohne Kraft herauszuziehen, sei aber sehr komplex umzusetzen.

„Stattdessen haben wir ein externes Messgerät zwischen den beiden Buchsen angebracht, welches deren Position während der Pressung aufzeichnet. Dadurch können wir jede Verformung exakt messen und über die Software entsprechend gegensteuern.“ Die externe Messung ermöglicht es, jegliche Verformung des Ventilkörpers oder des Rahmens auszuschließen und die Bauteile genau zu positionieren. Um zu berechnen, wie weit die Presse drücken soll, sendet das Messgerät seine Daten an das Tox-Steuerungssystem. Weil sich das Material der Ventilkörper während des Pressvorgangs auch verbiegt, ist dieses System besonders wichtig.

„Wir müssen die Geschwindigkeit und die Kraft genau überwachen“, betont Ehren. „Dabei verlassen wir uns voll und ganz auf die Steuerung von Tox Pressotechnik.“ Die hohe Präzision, mit der sich die servoelektrischen Tox-Antriebe ansteuern und regeln lassen, war ein entscheidendes Kriterium, warum sich Manders für den Lieferanten aus Süddeutschland entschied. Hinzu kam, dass alle relevanten Daten des Pressvorgangs automatisch aufgezeichnet werden – ideal für eine rückverfolgbare Fertigung in hoher Qualität.

Technik und Service überzeugen

Bei der Produktion der AGR-Ventile wird eine spezielle Lagerbuchse induktiv aufgeheizt. Eine Tox-Presse bringt daraufhin bei exakt kontrollierbarer Geschwindigkeit einen Ventilschaft in die benötigte Position. Dieser wird anschließend erneut gepresst, wobei die Position des Schafts sowie die Presskraft gemessen werden. Am Ende der Linie befindet sich eine Kontrollstation, die jedes Ventil auf seine Dichtheit hin überprüft und ein Label anbringt, mit dem sich jedes einzelne Bauteil rückverfolgen lässt.

„Die Servoantriebe von Tox Pressotechnik sind eine echte Plug-and-Play-Lösung, mit der wir direkt loslegen konnten“, lobt Ehren. „Auch in puncto Sicherheit haben uns die Komponenten rundum überzeugt.“ Ein weiterer Pluspunkt war für Manders Automation die enge, unkomplizierte Zusammenarbeit der Kollegen in den Niederlanden und Süddeutschland. „Service wird bei Tox Pressotechnik groß geschrieben. Sogar in den Ferienzeiten haben wir auf unsere Fragen immer schnell eine Antwort bekommen.“ Für den Automationsspezialisten ist diese Flexibilität ein entscheidendes Kriterium – vor allem, wenn es darum geht, komplette Produktionslinien unter großem Zeitdruck zu realisieren. „Gerade in der Automotiveindustrie zahlt sich Schnelligkeit aus“, resümiert Ehren. „Ich bin mir deshalb sicher, dass das nicht unser letztes gemeinsames Projekt gewesen ist.“

Tox Pressotechnik GmbH & Co.KG

Riedstraße 4

88250 Weingarten

Tel.: +49 751 50070

Manders Automation bv DE

Keizersveld 16

NL-5803 AN Venray

Tel.: +31 478 510000

Pierburg GmbH

Scheringstraße 2

13355 Berlin

Tel.: +49 30 46050