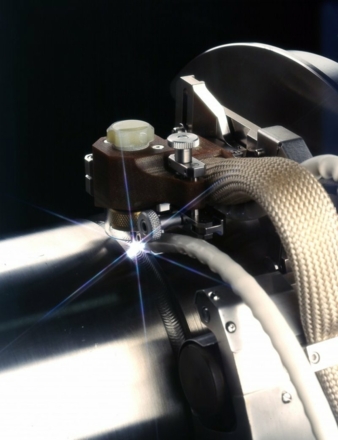

24.10.20 – Orbitalschweißen

Die Königsdisziplin des WIG-Schweißens

Um beim WIG-Lichtbogenschweißen hochwertige Schweißnähte zu erzeugen, gilt es, das Werkzeug an die jeweilige Anwendung anzupassen. Insbesondere erfordert das effiziente Orbitalschweißen eine Wolfram-Elektrode mit individueller Spitzengeometrie und Oberflächenrauheit, passend zum richtigen Schutzgas.

Das Orbitalschweißen wird vom Verlegen der Kühl- und Heizrohre in Molkereien bis hin zum Verschweißen der Treibstoffleitungen für die Raumfahrt breit eingesetzt. Dabei wird besonderer Wert auf eine hohe Qualität und Reproduzierbarkeit der Schweißnähte gelegt, um die Arbeitssicherheit zu gewährleisten und mögliche Folgekosten durch fehlerhafte Prozesse zu vermeiden. © Gesellschaft für Wolfram Industrie

Weil die Schmelzpunkte der Werkstoffe erheblich voneinander abweichen können – Wolfram schmilzt bei 3422 Grad Celsius, Ceriumoxid bei 2400 Grad Celsius – vertrauen die Hersteller der Elektroden auf das Verfahren der Pulvermetallurgie. Dabei werden spezifische, äußerst feine Wolfram-Korngrößen gemischt, um eine homogene Oxidverteilung in der Matrix zu fördern. © Gesellschaft für Wolfram Industrie

Die Anpassung aller Parameter an die jeweilige WIG-Anwendung ermöglicht eine bis zu sechsmal längere Standzeit und dadurch Ressourceneinsparungen von mehr als 350 % im Vergleich zur Verwendung unspezifischer No-Name-Elektroden. Dies gelingt allerdings nur mit dem entsprechenden Know-how, der korrekten Auswahl und der Verwendung von hochwertigem Wolfram. Drei zentrale Elemente lassen sich auf diese Weise optimieren: der Schweißprozess an sich, die chemischen Eigenschaften der verwendeten Wolfram-Legierung und das Schleifverfahren für die Elektrodenspitze.

Steigende Anforderungen an den Schweißprozess

Viele Hersteller und Verarbeiter von Metallrohren und -leitungen sind im heutigen industriellen Umfeld konfrontiert mit deutlich strengeren Anforderungen an die Schweißnahteigenschaften, als dies in der Vergangenheit der Fall war. Die Halbleiterindustrie etwa benötigt schmalere Schweißnähte mit feinen Oberflächen auf der Innenseite von Edelstahl-Reinstgas-Leitungen. Diese Rohre transportieren hochreine Gase, die toxisch, entflammbar oder korrosiv sind, weshalb die im Schmelzschweißverfahren hergestellten Schweißnähte korrosionsbeständig und sauber verarbeitet sein müssen, um einen störungsfreien Durchfluss zu ermöglichen. Außerdem reizen Konstrukteure aus allen technischen Disziplinen immer häufiger die Grenzen der technischen Machbarkeit aus, beispielsweise durch die Verringerung von Rohrwandstärken auf das notwendige Minimum. Der sauberen Verarbeitung der Schweißnähte kommt dadurch eine immer höhere Bedeutung im Hinblick auf Sicherheit und Standzeit der Produkte zu.

Während die Industrie sich stetig weiterentwickelt und ihre Prozesse anpasst, stellen auch Schweißer fest, dass ihr gesamtes Arbeitsumfeld hohem Konkurrenzdruck ausgesetzt ist. Anhand einer FMEA (Failure Mode and Effects Analysis) und einer Datenanalyse der Prozessgrößen wurden bisher deutlich unterschätzte verdeckte Kosten bei der Verwendung von Orbitalsystemen identifiziert – beispielsweise durch die Produktion von Ausschuss, Verringerung der Anlagenverfügbarkeit und häufiges Auswechseln der Elektroden. Dies treibt die Gesamtbetriebskosten in die Höhe, obwohl gleichzeitig möglichst viel Geld eingespart werden müsste. Dazu gehört die Vermeidung von vorzeitigem Verschleiß der Wolframelektrode und von Unregelmäßigkeiten im Bearbeitungsprozess, die durch den Einsatz verschiedener Wolframlegierungen bei der Verwendung von Elektroden unterschiedlicher Hersteller entstehen können.

Richtige Chemie durch sorgfältige Pulvermetallurgie

Ein anderes wichtiges Element für die Qualität einer Elektrode besteht in ihrer chemischen Zusammensetzung. Um die Elektrodenleistung zu verbessern, werden oftmals Dotierstoffe in Form von Cer-, Lanthan-, Zirkon-, Thorium-, Terbium- und Yttriumoxiden in Wolfram-Elektroden eingearbeitet. Solche Oxide senken die Elektronenaustrittsarbeit – gemessen in Elektronenvolt (eV). Reines Wolfram hat beispielsweise einen Wert von 4,5 eV, während ein mit 2 % Oxid hergestelltes Wolfram einen Wert von 2,8 eV aufweist. Indem der eV-Wert gesenkt oder das Ionisierungspotenzial gesteigert wird, verbessern die Oxide sowohl die Lichtbogenzündleistung als auch die Lichtbogenstabilität. Der Einfluss dieser Variablen auf das Schweißresultat wird jedoch häufig unterschätzt, und die meisten Firmen betrachten die Wolfram-Elektrode als statische Komponente. Tatsächlich wird aber die Elektrode, sobald der Schweißstrom fließt, zu einem dynamischen Untersystem, dessen jeweilige Parameter die Eigenschaften des Lichtbogens maßgeblich beeinflussen. Insbesondere die Wärme des Schweißbogens führt dazu, dass die Oxide vom kühleren Kern der Elektrode zur heißeren Spitze wandern. Dort trennen sich die Oxide vom Basiselement als Dampf und hinterlassen einen Film auf der Elektrodenspitze. Geringe Toleranzen bei der Körnungsgröße, der Reinheit der Elemente und dem Zusammensetzungsverhältnis sind maßgeblich, um eine konsistente Oxidbewegung und Verdampfungsrate sicherzustellen, was wiederum zu einer gleichbleibend hohen Zündfähigkeit führt.

Weil die Schmelzpunkte der für die Elektroden verwendeten Werkstoffe erheblich voneinander abweichen können – Wolfram schmilzt bei 3422 Grad Celsius, Ceroxid bei 2400 Grad Celsius – vertrauen die Hersteller auf das Verfahren der Pulvermetallurgie. Dabei werden spezifische, äußerst feine Wolfram-Korngrößen gemischt, um eine homogene Oxidverteilung in der Matrix zu erzielen. Nach diesem Prozess werden das Wolfram und das Oxidpulver durch isostatischen Druck zusammengepresst, sodass eine einheitliche Dichte und Mikrostruktur entstehen. In der Folge werden die spröden und nicht verfestigten Elektroden mehrere Stunden lang in einer hochreinen Wasserstoffumgebung und bei kontrollierten Temperaturen gesintert. Nach dem Sintern lassen sich die Elektroden zu ihrer endgültigen Form schmieden, wodurch die Körnungsstruktur weiter optimiert wird. Die Komplexität dieses Herstellungsprozesses der Wolfram-Elektroden birgt viele Möglichkeiten für Fehler und Prozessinstabilitäten, was auch die Unterschiede bei Leistung und Kosten der einzelnen Marken erklärt. Daher wird einerseits umfangreiches Know-how rund um die Elektrode benötigt, aber andererseits ebenso umfassende Kenntnisse über das Anwendungsgebiet selbst, um das Werkzeug optimal für den jeweiligen Prozess anpassen zu können.

Schleifen für eine glatte Oberfläche

Die Geometrie spielt ebenfalls eine entscheidende Rolle bei der Leistung einer Wolfram-Elektrode. Sie wird maßgeblich von der verwendeten Schleifmethode beeinflusst. Beispielsweise wird die Oberfläche durch Schleifmittel mit grober Körnung vergrößert, was wiederum für eine schnellere Oxidverdampfung sorgt. Des Weiteren variiert die Rauheit der Oberfläche bei der Bearbeitung mit einem grobkörnigen Schleifmittel von Anwendung zu Anwendung. Handbetriebene Schleifgeräte und Schleifmaschinen sollten der Vorbereitung der Elektroden für manuelle Anwendungen vorbehalten bleiben, nicht für mechanisierte Verfahren. Bei einem Orbital-WIG-Lichtbogenschweißsystem mit einer modernen Stromquelle mit Inverter und einem guten Lichtbogenzündverhalten sollten Unternehmen vorgeschliffene Wolframelektroden verwenden, die von robotergesteuerten CNC-Systemen bearbeitet wurden. Diese Maschinen sind in der Lage, die erwünschten sehr feinen Oberflächen zu erzeugen.

Um Einfluss auf Grenzschichten, Spannungsabfall, Kathodenflecken, die Verdampfungsrate oder die relative freiliegende funktionale Oberfläche zu nehmen, können die Ra-Werte 0,01 µm niedrig sein bei hoher Kantenschärfe der Kontur oder 3,2 µm mit gratfreien Flanken. Hochwertige, vorgeschliffene Elektroden aus Wolfram bieten zudem eine Maßgenauigkeit von ± 0,05 mm am Spitzendurchmesser und Schleifwinkeltoleranzen von ± 1 Grad. Wird hingegen eine manuelle Schleifmaschine verwendet, um das Ende einer spitzen Elektrode abzuflachen, hinterlässt dies ausnahmslos einen mikroskopisch sichtbaren Grat. Wenn dieser Grat während des Schweißens abbricht, kann er in die Schweißnaht gelangen. Dies führt bei pharmazeutischen, medizinischen, nuklearen, Luft-/Raumfahrt-bezogenen oder allgemein kritischen Anwendungen oftmals dazu, dass das Werkstück aussortiert werden muss. Zusätzlich beeinflusst die Geometrie des Elektrodenpunkts die Form des Plasmakegels, was wiederum Auswirkungen auf das Profil der Schweißraupe hat.

Ausblick auf aktuelle Forschungsergebnisse

Ein Großteil der bisherigen Plasmaforschung im Bereich der Elektrodengeometrie erfolgt mithilfe der Spot-on-Plate-Technik (Schweißpunkt auf Platte), bei der für 2 s bei 200 A ein Lichtbogen auf eine Platte trifft. Diese Technik stellt nicht die Flüssigkeitsdynamiken dar (Verhalten der Schweißnaht), die während des Orbitalschweißens auftreten. Sie berücksichtigt weder den Schweißkopf, der sich von der Schweißnaht aus in das kalte Material bewegt, noch bezieht sie die Wärmeleitfähigkeit und das Vorwärmen des Rohres während des Schweißvorgangs ein. Neuere Forschungen, die unter tatsächlichen orbitalen Schweißbedingungen durchgeführt wurden, umfassten mehr als 500 Elektrodenkonfigurationen. Dabei wurden polierte Querschnitte der Schweißnähte mit einem Rasterelektronenmikroskop untersucht. Auf Grundlage dieser Ergebnisse können Anbieter von Elektroden- und Orbitalsystemen nun passende Wolframlösungen für spezifische Anwendungen empfehlen. Schmale Schweißnähte mit einer Schweißnaht von 2 mm im Außendurchmesser profitieren beispielsweise vom steigenden und gleichbleibenden Lichtbogendruck der Wolframelektrode, der durch eine Mischung aus Mischoxiden erzielt wird, bei denen verschiedene Oxid-Eigenschaften kombiniert werden.

Diese Forschungsergebnisse helfen zudem dabei, bisher verborgene Probleme zu lösen. So führten beispielsweise bei einem Unternehmen wiederkehrende Abweichungen im Schweißprozess zu einer deutlich erhöhten Ausschussquote. Um diese zu verringern, wurden umfangreiche Maßnahmen ergriffen, um die Ursache zu finden. Das Untersuchungsteam kalibrierte die Stromquelle sowie den Schweißkopf neu und inspizierte jeden Punkt im Stromkreislauf. Dies führte jedoch nicht zu einer Verbesserung der Schweißergebnisse. Das Team dachte jedoch nie an die Verbrauchskomponente im Kreislauf: die Elektrode. Der Wechsel zu hochwertigeren, vorgeschliffenen Wolfram-Elektroden löste das Problem.

In Abhängigkeit von den jeweiligen Einsatzbedingungen können kumulierte Abweichungen, die von diesen Faktoren hervorgerufen werden, leicht zu einer Gesamtwärmeeinbringung führen, die unter ansonsten identischen Umgebungsbedingungen um ganze 5 % abweicht. Auch wenn das derzeit akzeptabel sein mag, kann sich dies in den nächsten zehn Jahren ändern, wenn Endnutzer von den Komponentenherstellern vollständigere Datensätze und Analysen fordern.

Fazit: Hochwertige Wolfram-Elektroden optimieren die Kosteneffizienz

Bei jedem Orbitalschweißprozess senken hochwertige Elektroden die Gesamtschweißkosten. Testläufe unter Reinraumbedingungen bestätigten, dass sich mit optimierten Wolfram-Elektroden problemlos mehr als 650 Lichtbogenzündungen ohne Verzögerungen bei der Lichtbogenentwicklung realisieren lassen. Anstatt die Elektrode zu Beginn jeder Schicht wechseln zu müssen, könnten die Schweißer eine solche Elektrode mehrere Tage lang verwenden. Beispielsweise verzeichnete ein Unternehmen sogar 27 h Lichtbogendauer mit einer Elektrode. Umgekehrt liefern unspezifische, zweitklassige Wolframelektroden durchschnittlich nur etwa 110 Lichtbogenzündungen und müssen somit deutlich häufiger gewechselt werden. Die damit verbundenen Arbeitskosten übersteigen allein schon sämtliche Einsparungen beim Kaufpreis. Unter Berücksichtigung von Ausschuss und Schweißdefekten ist es somit erstrebenswert, eine Elektrode sorgfältig auszuwählen. Denn nur so lassen sich qualitativ hochwertige Schweißnähte produzieren, die trotzdem kosteneffizient sind.

Xavier Jauregui, Vizepräsident technischer Bereich bei Arc Machines, Matthias Schaffitz, Geschäftsführer von Wolfram Industrie

Arc Machines GmbH

Markelsbach 2

53804 Much

Tel.: +49 2245 91680

sales@arcmachines.com

www.arcmachines.com

Gesellschaft für Wolfram Industrie mbH

Permanederstraße 34

83278 Traunstein

Tel.: +49 861 98790

info@wolfram-industrie.de

wolfram-industrie.de