29.08.19

Ausprobieren ohne Presse

Konstruktionsbüros für Folgeverbundwerkzeuge haben ein Grundproblem. Sie arbeiten meist ohne Probierpresse. Und jetzt die gute Nachricht: Versuche auf Maschinen lassen sich mittlerweile durch Simulation ersetzen. Auch der Mangel an Fachkräften wird entschärft.

Methodenplanung für Folgeverbundwerkzeuge braucht Fachwissen, Erfahrung und bislang auch eine Probierpresse, sollte das Vorgehen nicht bereits durch Simulation abgesichert sein. Indes geht dem Werkzeugbau das hierfür nötige Personal aus. Es mangelt an Fachkräften. Die Altersstruktur der Branche verschärft das Problem: Erfahrene Mitarbeiter gehen in Rente. Die Nachfolger schließen nicht einmal zahlenmäßig die Lücke. Allerdings lässt sich durch Simulation die Einarbeitungszeit junger Mitarbeiter abkürzen, da das Ergebnis verschiedener Umformmethoden schnell am Rechner darstellbar ist.

Diese Alternative nutzen erfahrene Konstruktionsbüros. Makoplan beispielsweise entwirft werkzeugintegrierte Transfers mit Teiledrehen und Platinensortierer. „Allein durch eine Platinenschachtelung haben wir einem Kunden gegenüber dem nächsten Anbieter 65 000 Euro Materialersparnis gebracht. Der Prozess fährt nun vollautomatisiert über Linearachsen mit 18 Hub pro Minute“, berichtet Makoplan-Geschäftsführer Ralf Schneider. Denn ob ein Umformablauf wie geplant funktioniert oder nicht, hängt oft von Nuancen ab, die der Konstrukteur schwer voraussehen kann. Dass Nebensächlichkeiten tatsächlich eine große Rolle spielen, liegt auch daran, dass die Aufträge, die bei einem Konstruktionsbüro landen, nicht die einfachsten der Kunden sind. Im Gegenteil: Beim Umformen wird oft hart an die Grenze dessen gegangen, was die Festigkeit und Dehnfähigkeit des Materials hergibt. Makoplan vertraut seit 2011 auf die Simulationslösung von Stampack.

Bereits seit 2003 wird sie bei dem Ingenieurbüro für Industriekonstruktion Inko eingesetzt. Ziel ist, den Aufwand für Versuche zu reduzieren und die Platinen komplett mit der Simulationssoftware zu ermitteln. „Vor Stampack haben wir bei kritisch eingestuften Umformprozessen parallel zur Methodenplanung Hilfswerkzeuge zur Simulation der Umformung gebaut“, sagt Inko-Geschäftsführer Uwe Hallbauer. „Diese zusätzlichen Aufwendungen haben wir aus dem Konstruktionsprozess eliminiert.“ Stampack spare Zeit und Kosten.

Zusatzmodule? Nicht nötig!

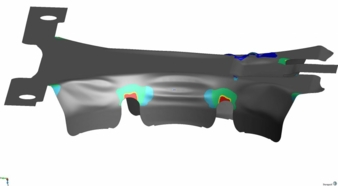

Gunter Felsner – Geschäftsführer bei Felsner Stanztechnik – setzt seit zwei Jahren auf Simulation: „Für uns steht die breite Anwendbarkeit im Vordergrund.“ Sein Unternehmen nutzt die Software vor allem bei großflächigen Dünnblechen bei Bandbreiten bis 1000 mm und -dicken von 1 mm bis 4 mm. „Die Umformungen haben alle funktioniert, auch die extrem grenzwertigen“, unterstreicht Felsner. Die Grundidee der Umformung sei zwar immer noch „Bauchsache“. Die Simulationslösung könne sie aber absichern. Investiert wurde in Stampack aus der Notwendigkeit heraus, Simulationen im eigenen Haus durchführen zu können. Denn mit der Vergabe an Dienstleister war man auf Dauer zu wenig flexibel. Jetzt sichert Simulation im eigenen Haus den Umformprozess ab und unterstützt beim Finden und Bestätigen von neuen Ansätzen.

Inko sieht den Nutzen von Stampack vor allem in der mit der Simulationslösung verfolgten Vision, im Preis-/Leistungsverhältnis sowie in der Offenheit des Systems mit Blick auf Netzerzeugung, Materialdatenbank und die Tatsache, dass es sich um eine Vollversion handelt. Für die einzelnen Anwendungsfälle braucht es keine zusätzlichen Module. Weiterer Vorteil der Stampack-Software sei, dass sie Methoden validiere, die zuvor nur Kopfsache waren. Ähnlich wie vor 20 Jahren mit „Catia“ sei Stampack heute eine Art Eintrittskarte. „Mehr Sicherheit, weniger oder gar keine Tryout-Kosten und Hardwareänderungen werden honoriert“, resümiert Makoplan-Chef Schneider.

Stampack auf der Blechexpo 2019, Halle 6 Stand 6210

Felsner Stanztechnik GmbH

Außerweg 61

6145 Navis/Österreich

Ansprechpartner ist Gunter Felsner

Tel.: +43 5273 7122

Inko-Ingenieurbüro für Industriekonstruktion GmbH

Auerbacher Straße 45

08147 Crinitzberg

Ansprechpartner ist Uwe Hallbauer

Tel.: +49 37462 685001

Makoplan GmbH Ingenieurbüro

Hauptstraße 39

55270 Jugenheim

Ansprechpartner ist Ralf Schneider

Tel.: +49 6130 9476-0

Stampack GmbH

Hertzstraße 1

76467 Bietigheim

Ansprechpartner ist Markus Wagner

Tel.: +49 7245 9253-0