21.06.21 – Continuously Variable Transmission (CVT)

Energiesparen mit vernetzter CVT-Technik

Kabel.Consult.Ing zeigt auf, wie eine intelligente digitale und energetische Vernetzung eines modular aufgebauten leistungsverzweigten CVT-Antriebssystems auf der „mechanischen Strangseite“ zusätzliche Funktionsinhalte und damit einen Mehrwert für Maschinenhersteller und -betreiber ermöglicht.

Die elektrische Antriebstechnik ist eine der wichtigsten industriellen Technologien. Mehr als 6000 TWh elektrischer Leistung werden in der Industrie weltweit durch elektrische Antriebe in mechanische Leistung umgewandelt; dies entspricht etwa 27 % der globalen Stromproduktion [Quelle: Siemens]. Mit sogar 46 % des Gesamtstromverbrauchs (250 TWh bzw. 900 Petajoule) ist die Industrie größter Stromverbraucher auch in Deutschland. 70 % davon entfallen auf Elektromotoren und elektromotorische Systeme (175 TWh bzw. 630 Petajoule) [Quelle: ABB].

Rückblick

Im Jahr 2015 trat die europäische Norm EN 50598 in Kraft. Sie legt die Ökodesignanforderungen für elektrische Antriebssysteme in einer elektrisch angetriebenen Arbeitsmaschine im Niederspannungsbereich fest. Alle Produkte, die in nennenswertem Umfang elektrische Energie umsetzen, müssen bezüglich ihres Wirkungsgrades beziehungsweise ihrer Verluste bewertet werden. Ist diese noch relativ junge Europäische Norm nun der Weisheit letzter Schluss? Welche Rolle wird die klassische Antriebstechnik zukünftig im Kontext von „IoT & Big Data“, „Industrie 4.0“, „Industrie du Futur“, „Piano Nationale Impresa 4.0“, „Industrial Value-Chain-Initiative“, „Made in China 2025“ noch spielen?

Zahlreiche Innovationen werden heutzutage maßgeblich von Sensorik, Datengenerierung und -speicherung, Edge-, Cloudtechnologien, Datenübertragung (5G-Technologie) mithilfe von Statistik und Mathematik programmierten Algorithmen und Automatisierung intelligenten Verhaltens (AI) und vielem mehr bestimmt. Ein großer Teil der Funktionalität und damit des Kundennutzens wird also auf Software- und Kommunikationsseite realisiert.

Allgemeines zur CVT-Technik

Der Entwurfsprozess für komplexe Maschinen unter Verwendung mathematischer, wissenschaftsbasierter Methoden ist eine der wichtigsten Errungenschaften des späten Industriezeitalters und wurde durch Robert Willis (1800–1875) an der Universität Cambridge vorangetrieben. Er galt damals als eine neue Art des „Ingenieur-Wissenschaftlers“, weil er mit der Werkstatttradition des Maschinenbaus brach, indem er Mathematik, neue Ingenieurpädagogik, die Kodifizierung der Maschinenpraxis und wissenschaftliche Prinzipien in die Maschinenkonstruktion einbezog, und beeinflusste damit Generationen von Ingenieuren.

So meldete der englische Ingenieur Geoffrey Joseph Abbott 1935 das „mechanische Continuously Variable Transmission“ zum Patent an. Für Industrie- und insbesondere Automobilanwendungen wurden bis heute weltweit über 10 Mio. Einheiten verkauft.

2004 gab es für einen „Continuously Variable Transmission“-Prozess (Schlagverseilmaschine zur Herstellung von Drahtseilen [Umwickelanlage + Verseilprozess]) den ersten deutschen KFW-Energieeffizienzpreis. In der Jury saßen zwei Koryphäen der internationalen Energieforschung: Prof. Dr. Ernst Ulrich von Weizsäcker und Prof. Dr. Eberhard Jochem. Die damals erzielten Energieeinsparungen durch Rückspeisung von Bremsenergie der Abwickler ins Werksnetz lagen bei rund 20 %, was in den Jahren danach zu einer Zäsur führte: Rückspeisemodule – beziehungsweise der Spannungszwischenkreis – sind inzwischen nicht mehr wegzudenken. Bei neueren Maschinen dieses Typs, bei denen der Abwickler (Generatorbetrieb) und der Aufwickler (Motorbetrieb) über einen Spannungszwischenkreis energetisch vernetzt/verknüpft werden, liegt die Energieeinsparung erfahrungsgemäß bei nun 40 %.

Elektronische Continuously Variable Transmission

Im Jahr 2014 meldete Kabel.Consult.Ing das „Elektronische Continuously Variable Transmission“ zum Patent an. Es verbindet Errungenschaften aus den letzten drei industriellen Revolutionen und eröffnet neue Möglichkeiten für die Ära der Industrie 4.0: Oder kurz als Formel: Industrie 1.0 + 2.0 -> Grundlagen, Pionierleistungen, Industrie 3.0 -> Halbleitertechnologie, SPS-Programmierung, CIM und Industrie 4.0 -> Automatisierung intelligenten Verhaltens, Programmierung von Algorithmen mithilfe von Statistik und Mathematik.

Untersuchungen an der University of Technology Sydney und Hunan University Changsha – veröffentlicht im Jahr 2018 – belegen ebenfalls, dass die mechanische CVT-Antriebstechnik die effizienteste und wirtschaftlichste Art und Weise ist, um große und kleine E-Fahrzeuge anzutreiben.

Zusammengefasst

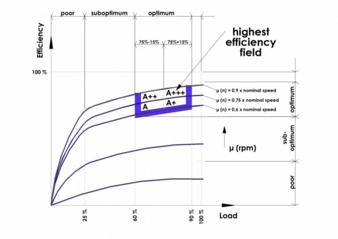

Mit vernetzter CVT-Technik kann die mittlere Auslastung von Motoren von aktuell weit unter 60 % auf 80 % bis 100 % erhöht und somit der Gesamtwirkungsgrad von motorisch/generatorisch betriebenen Anwendungen deutlich gesteigert werden. Das führt aus betriebswirtschaftlicher Sicht zu einer Minimierung von Energiekosten, einer Maximierung von Energieerträgen und letztlich zu einer konsequenten Standardisierung in einem Produktionswerk. Volkswirtschaftlich leistet die (vernetzte) CVT-Technik einen wertvollen Beitrag zur „Dekarbonisierung“, also zur CO2-Reduktion.

Einsatz in der Kabel-, Draht- und Verseilindustrie

CVT-Prozesse bei Hochgeschwindigkeitsanwendungen in der Kabel-, Draht- und Verseilindustrie sind inzwischen üblich (Bebändern, Flechten, Schirmen, Schlagverseilen, Umspinnen, Umwickeln). Um dauerhaft wettbewerbsfähig zu bleiben, sind die Maschinendrehzahlen bei Kabel- und Verseilmaschinen in den vergangenen Jahrzehnten ständig weiter erhöht worden – und somit die Produktionsgeschwindigkeit. Dadurch entstehen immense Zentrifugalkräfte und Coriolisbeschleunigungen, die zu Spannungen in den rotierenden Elementen führen. Deshalb lag bisher der Fokus auf dem Bereich der Antriebsoptimierung. Rein mechanische Ausführungen wurden peu à peu erst durch elektrische, später mechatronische Lösungen abgelöst. Als Beispiele für CVT-Prozesse in der Kabelindustrie seien Schlagverseilmaschinen und Zentralwendelspinner genannt.

Verseilmaschinen, bei denen die Verdrehung (Schlag) über die Einzel- oder Gruppenkomponente beziehungsweise das Kabel erfolgt, sind aufgrund der variablen Rückdrehmöglichkeit und Universalität seit der Datenkabel-Ära – spätestens seit der Hybridkabel-Ära – en vogue. Bei der Schlagverseilung werden die zu verseilenden Elemente durch eine feststehende Führungsscheibe gefädelt und einem (rotierenden) Verseilnippel zugeführt. Sobald sie den Nippel wieder verlassen, wird der Verband durch einen rotierenden Verseilrotor helixförmig zusammengedreht und über ein Umlenkrollen-System zur traversierenden Aufspulvorrichtung geleitet. Theoretisch hat das Produkt schon weit vor dem Verseilrotor seinen Endzustand erreicht. Das kann man nun ausnutzen, um weitere Arbeitsgänge mit dem Verseilprozess zu verknüpfen: beispielsweise Befüllen mit Petrolat, Quellpulver oder Talkum, Isolieren, Längswasserdichten mit Folie oder Band, Kennzeichnen, Spinnen mit Faden sowie Schirmen mit Folie, Band oder Drähten.

Zentralwendelspinner sind ein wesentlicher Bestandteil von Lichtwellenleiter-Verseilmaschinen, von denen die Geschwindigkeit einer ganzen Produktionslinie in hohem Maße abhängig ist. Mit einem Zentralwendelspinner wird ein Faden schraubenlinienförmig um das zu fertigende Lichtwellenleiter-kabel gewickelt. Das Spinngut – zum Beispiel Aramide oder Baumwollgarn – liegt in der Rotationsachse, das Kabel wird durch die zentrale Öffnung der Maschine geführt. Beim Umspinnen wird nun der Faden über Rollen, Umlenkstangen oder Fadenführer helixförmig auf das Kabel gebracht. Je schneller der Zentralwendelspinner dabei rotiert, desto höher ist automatisch die Liniengeschwindigkeit der Kabelmaschine.

Eine ausgefeilte CVT-Prozesstechnik – ausgestattet mit einer optimal auf Maschinen und Einflussfaktoren abgestimmten Antriebs- und Regelungstechnik – war bislang entscheidend für eine Steigerung von Produktivität und Effektivität maschineller Vorgänge in der Kabelfertigung.

Immanente Vorteile der vernetzten CVT-Antriebstechnik

Gegenüber einem konventionellen „Ein Motor – ein Getriebestrang – ein Umrichter“-Aufbau entsprechend der Europäischen Norm EN 50598 hat das vernetzte CVT-Antriebskonzept aus mindestens einem Servoverstärker/Umrichter und zwei Drehstrom-Servomotoren, Drehstrom-Asynchronmotoren oder Synchron-Reluktanzmotoren plus Planeten-Koppelgetriebe über Hochleistungszahnriemen den Vorteil eines wesentlich höheren Gesamtwirkungsgrades. In der Folge können leistungsschwächere Motoren mit geringeren Betriebskosten installiert werden. Das führt zu folgenden immanenten Vorteilen:

– Optimierung von Antriebsleistung bei einer motorisch betriebenen Anwendung und somit Minimierung der Energiekosten

– Optimierung von Generatorleistung bei einer generatorisch betriebenen Anwendung und somit Maximierung von Energieerträgen

– Standardisierung der Antriebstechnik an einer einzelnen Maschine, in einer Anlage oder Abteilung, im gesamten Werk beziehungsweise Unternehmen, in einer Branche, national und international

– Standardisierung von neuen Dienstleistungen, Produkten und Geschäftsmodellen rund ums IoT-Thema „Vernetzung und digitale Transformation in der Antriebstechnik“

Die Vorteile des Gesamtantriebssystems sind dieselben wie bei allen Modularisierungszielen.

– Für den Maschinenentwickler: niedrigere Entwicklungskosten, kostengünstige Herstellung durch Stückkostendegression, baugleiche Serien sowie einheitliche und damit einfachere Montageprozesse

– Für den Maschinenbetreiber: schnelle und damit kostengünstige Reparaturarbeiten durch Austausch nur einzelner fehlerhafter Module. Aufgrund der Kompatibilität und des Einsatzes von Gleichteilen wird die Ersatzteilbevorratung auf ein Minimum reduziert.

– Durch die durchgängige Modularisierung lässt sich ihre Verständlichkeit und Akzeptanz sowohl für den Hersteller (Vertrieb, Montage, Inbetriebnahme, Ersatzteilservice) als auch für den Anwender (Einkauf, Bedienung, Instandhaltung) signifikant erhöhen.

Welche Rolle werden klassische Mechanik und Elektrotechnik nun in der digitalen Ära spielen? Vernetzung und digitale Transformation, verbunden mit neuen Serviceleistungen und darauf aufbauenden Geschäftsmodellen, sind für eine Volkswirtschaft sehr wichtig; Lösungen zur nachhaltigen Ressourcen- und Energieeffizienz oder zur Kreislaufwirtschaft werden jedoch immer mehr an Bedeutung gewinnen. Deshalb bleiben Mechanik sowie Elektro-, Antriebs- und Mobilitätstechnik stets das Herzstück industrieller Produktion – mit der ihnen gebührenden Bedeutung.

Kabel.Consult.Ing

Reststrauch 55, 41199 Mönchengladbach

Ansprechpartner ist Juan Carlos González Villar

Tel.: +49 2166 912620

gonzalez@kabelconsulting.dewww.kabelconsulting.de