24.04.20 – Wärmebehandlung

Schneller mit angepasster Aerodynamik

Gleichmäßig und schnell muss es sein. Aluminiumbleche, -bänder, -bunde und -bauteile lassen sich insoweit am besten in Öfen mit angepasstem Heißluft-Strömungssystem wärmebehandeln. Schwartz baut solche Anlagen seit Jahrzehnten und besitzt mehrere Schutzrechte.

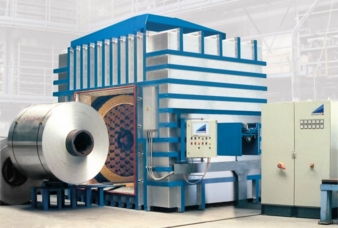

Das Konzept wird mit Erfolg genutzt zur Erwärmung von Bandbunden (Bild 1). Die mit hohem Zug nach dem Walzen aufgewickelten Bänder werden mit horizontaler Achse behandelt. Sie werden schnell und gleichmäßig über die Stirnseiten der Bunde erwärmt. Hierbei ist berücksichtigt, dass Walzöle – die während des Aufheizens zwischen den Windungen verdampfen – die Möglichkeit haben, über die Bandkanten auszutreten. Dies macht bei dem Konzept der Schwartz GmbH ein Düsensystem möglich, das trotz hoher Luftaustrittsgeschwindigkeit einen partiellen Unterdruck auf der Stirnseite erzeugt, der das Austreten der Öldämpfe unterstützt.

Um dies gleichmäßig über die gesamten Stirnflächen hinweg zu gewährleisten, sind die Düsenwände drehbar. Für unterschiedliche Bandbreiten werden sie verstellt. Dieses Erwärmungsprinzip kann auch für Nichteisen-Metalle und Stahl eingesetzt werden. Durch die kurzen Verweilzeiten im Ofen ergeben sich geringe Energieverbräuche. Das Material kann schnell wieder weiterbearbeitet werden. Die Anlagen sind als Ein- und Mehrfach-Kammer-Ausführung lieferbar.

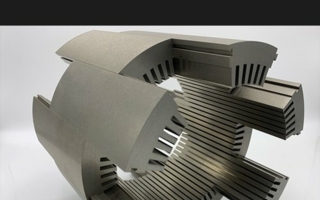

Ein neu von dem Unternehmen entwickelter Drehherdofen (Bild 2) unterscheidet sich von den bekannten Anlagentypen durch eine dem Erwärmungsgut angepasste Aerodynamik, die Bestandteil des Drehherds ist. Somit bleibt der maximale Wärmeübergang von der Umwälzluft auf das Erwärmungsgut während der gesamten Ofenreise erhalten. Das Ergebnis sind noch kürzere Aufheizzeiten, gleichmäßigere Temperaturen und weniger Energieverbrauch. Beladen und entladen wird das System mittels Robotern - abhängig von der Durchsatzleistung - einlagig oder in mehreren Etagen.

Beim Lösungsglühen werden die erwärmten Teile in kurzer Zeit abgeschreckt in einem unmittelbar neben den Türen platzierten Wasserbad mit Temperaturregelung und Umwälzung (Bild 3). Diese kompakte Ofenbauart erlaubt Leistungssteigerungen durch den Aufbau weiterer Kammern, ohne dass der Betrieb unterbrochen werden muss. Der neu entwickelte Drehherd-Ofens wird bereits bei der Wärmebehandlung und dem Lösungsglühen von Aluminiumfelgen eingesetzt.

Für das Halbwarm- und Warmumformen von Blechen (Bild 4) hatte Schwartz bereits im Jahre 2005 für die Erwärmung mittels Hochkonvektion vor der Presse die Schutzrechte erteilt bekommen. Besonders bei Aluminiumblechen, die gleichmäßig über die gesamte Fläche und mit vorgeschriebenen Aufheizgeschwindigkeiten zu behandeln sind, hat sich die Wärmeübertragung mittels Hochkonvektion bestens bewährt. Die Ofenanlagen werden den im Betrieb gestellten Anforderungen gerecht. Die je nach Legierung gewünschten Kenndaten werden im Schwartz-Technikum ermittelt in einem speziell hierfür aufgebauten System und später bei der Produktionsanlage verwertet.

Die Anlage ist in Modulbauweise konzipiert. Sie kann je nach Leistungsbedarf in Durchlaufrichtung erweitert werden. Die Ventilatoren sind in der Ofendecke untergebracht. Die Bleche werden an der Auslaufseite zentriert, bevor sie in die Presse eingelegt werden. Kurze Behandlungszeiten werden über angepasste Beschickungs- und Entnahmesystemen erreicht. Es wurden Aufstellungskonzepte (Duplex-Anlagen) erarbeitet, die mit den beiden notwendigen unterschiedlichen Erwärmungsprinzipien, konvektive Erwärmung von Aluminium und Strahlungserwärmung von Stahlblechen in einer Presse, nach Einbau des entsprechenden Werkzeugs beide Materialien bearbeiten können. Die Anlagen können sowohl gas- als auch elektrisch beheizt ausgeführt werden.

In der Automobilindustrie stehen Gewichtsreduzierung verbunden mit Energieverbrauch und CO2-Reduzierung weiter im Fokus. Aus diesem Grund nimmt unter anderem der Einsatz von sowohl gegossenen als auch geschmiedeten Aluminiumbauteilen im Automobilbau weiterhin zu, unabhängig von der Antriebstechnik elektrisch oder mit Verbrennungsmotor. Für die Automobilbranche sind viele Bauteile aus Aluminium unterschiedlicher Größen, Formen und Gewichte vom Hersteller einer Anlage zu berücksichtigen. Für die Gestaltung der Wärmebehandlungsanlage ist zur Förderung der Teile somit auch das Transportsystem der Anlage von großer Bedeutung, da dieses alle vor-kommenden Bauformen aufnehmen muss. Mit den Verfahren, die Schwartz im Bereich der Wärmebehandlung entwickelt und optimiert hat und dem Angebot an hoch technischen Produkten hat das Unternehmen das Vertrauen von Kunden in ganz Europa, Nordamerika und Asien erworben.

Es gibt somit gute Gründe für die Automobilindustrie, den Blick in das Stammwerk zu richten, in dem sich die Fachkräfte neuen Forderungen der Industrie stellen, um diese zeitnah umzusetzen. Neben schneller, temperaturhomogener Erwärmung erbringen die automatisierten Linien kurze Taktzeiten von nur 5 s bis 10 s. Sowohl bei der Beschickung als auch bei der Entnahme geschieht dies durch Roboter mit speziellen, dem Gut angepassten Greifern und Aushubsystemen mit Rollen-Transportbändern an der Entnahmeseite.

Schwartz liefert individuelle Wärmebehandlungsanlagen zum Erwärmen, Lösungsglühen mit Wasserabschreckung sowie zum Warmauslagern mit Aluminium-Schmiedeteilen oder -blechen komplett mit Beschickungs- und Entnahmesystemen nach im Haus durchgeführten Abnahmetests. So wird die Zeit der Inbetriebnahme vor Ort verkürzt. Die nach dem Lösungsglühen und Abschrecken notwendige Warmauslagerung der Formteile kann im Durchlauf, zum Beispiel auf Transportbändern, erfolgen oder chargenweise in Gestellen. In den Durchlaufanlagen wird zwar durch Luftströmung auf das Glühgut eine schnelle, gleichmäßige Erwärmung erzielt. Allerdings folgt eine anschließende, je nach Legierung und Form des Bauteils notwendige Temperatur-Haltezeit, die eine große Anlagenbreite und -länge nach sich zieht.

Bei der Warmauslagerung der Teile, die in Gestellen gestapelt werden (Bild 5) und an-schließend in Kammeröfen mittels Luftumwälzung erwärmt werden, ergeben sich wesentlich längere Aufheiz-, Ausgleichs- und Haltezeiten, wodurch ein Aufenthalt von vielen Stunden in den Öfen notwendig wird. Der Platzbedarf für die erforderlichen Kammeröfen inklusive Chargiereinrichtungen ist ebenfalls erheblich. Ansprüche an die Anlage sind auch die zügige Rückführung der Bauteile in den Betriebsablauf und vor allem geringster Platzbedarf aufgrund meist eingeschränkter Platzverhältnisse. Auf Basis einer bereits von der Schwartz gefertigten Anlage zum Glühen von Aluminiumgussteilen wurde zur Lösung der Aufgabenstellung eine elektrisch beheizte Erwärmungsanlage mit horizontaler Luftdurchströmung und taktweiser Durchführung leichter Traggerüste mit eingelegten Bauteilen projektiert.

Ein Tragegerüst mit einer Länge von nur 200 mm kann 25 Formteile mit einem Gewicht von rund 3 kg aufnehmen. Mit der an der Stirnseite der Anlage angebrachten hydraulisch betätigten Stoßeinrichtung werden die Gestelle taktweise über Gleitbahnen durch den Heizraum gefördert. Die Einführung der beladenen Gerüste in den Ofen und die Entnahme am Ofenausgang erfolgt vertikal mittels elektromotorisch angetriebenen Kettentransportsystemen.

Unterhalb der Ofenanlage wurde die Luftkühlzone platzsparend angeordnet. Der Transport der Gerüste durch die Kühlzone zurück zur Aufgabe- und Entnahmeseite erfolgt ebenfalls mittels Transportkettensystemen. Zur ebenso gleichmäßigen Kühlung der Formteile dient die unterhalb des Ofens installierte Kühlkammer, aus der die Luft ins Freie abgeleitet wird. Die Gesamtleistung von etwa 1000 kg/h wurde zur Zufriedenheit des Kunden auf engstem Raum mit zwei Metern Nutzbreite und 7,5 m Nutzlänge realisiert. Die Ansprüche an die Temperaturgleichmäßigkeit der Bauteile und deren rasche Rückführung in den Produktionsablauf konnten wie erwartet erfüllt werden.

Schwartz GmbH

Edisonstraße 5

52152 Simmerath

Ansprechpartner ist Iris Meyer

Tel.: +49 2473 9488-0

i.meyer@schwartz-wba.de

www.schwartz-wba.com