25.01.24 – Fronius

Qualität im Brennpunkt

Die Heiß-Aktiv-Plasmatechnologie Acerios von Fronius entfernt partikuläre und filmische Verunreinigungen – sowohl von metallischen als auch nichtmetallischen Oberflächen.

Der Automobilhersteller Audi setzt das Verfahren seit mittlerweile zwei Jahren bei dünnen Alu-Karosserieteilen ein: Dort, wo die Bleche für das Bolzenschweißen vorbereitet werden müssen, gelang es mit Acerios, die anfallenden Reinigungskosten erheblich zu reduzieren. Gleichzeitig wurde die Ressourceneffizienz gesteigert.

„Der Ausfall einer Massebolzenverbindung kann im schlimmsten Fall zum Liegenbleiben eines Fahrzeugs führen“, sagt Dipl. Ing. Daniel Rudolph, verantwortlicher Technologieentwickler Fügen und Leichtbau bei der Audi AG. „In der Audi-A8-Produktion setzen wir zahlreiche Massebolzen, bei denen wir sicherstellen müssen, dass jeder einzelne perfekt verbunden ist. Um dem Qualitätsanspruch gerecht zu werden, betreiben wir hohen Aufwand.“

Denn die Qualität jeder Bolzenschweißung wird maßgeblich durch die Eigenschaften der Oberfläche mitbestimmt. Verunreinigungen durch Ziehöle und Trockenschmierstoffe – wie sie in der Metallumformung eingesetzt werden – können zu Defekten in der Fügeverbindung führen.

Clean Flash scheitert an Blechstärke

In vielen Fällen lässt sich das Problem der Verunreinigung zwar mit dem Bolzenschweißgerät selbst lösen: Dazu wird dem eigentlichen Schweißvorgang ein Stromstoß (Clean Flash) vorgeschaltet, der die Schweißfläche reinigt. Bei unter 2 mm dünnen Aluminiumblechen ist dieser Ansatz allerdings nicht mehr praktikabel, da der Wärmeeintrag zu groß ist und das Blech beim Schweißvorgang durchbrennen würde. Außerdem können bei diesem Verfahren unter anderem Poren auftreten, welche die Nahtqualität beeinträchtigen.

Ein derartiges Bauteil in der Audi-Produktion ist zum Beispiel die Stirnwand des Audi A8. Diese besteht aus einer Aluminiumblech-Legierung (6xxx) und ist an jenen Stellen, an denen Massebolzen geschweißt werden, nur 1,5 mm dick: „Das gesamte Bauteil musste in den ersten Jahren nach dem Serienstart aufwändig sowie kostenintensiv chemisch gereinigt und gebeizt werden“, erklärt Rudolph. „Erst dadurch konnten wir die geforderten 100 Prozent in der Qualität der Bolzenschweißverbindung auf jeden Fall garantieren.“

2017 stand bei Audi der Aufbau einer neuen Produktionsanlage für die mittlerweile fünfte A8-Generation an. Und der aufwändigen chemischen Reinigung wollte man seitens Audi Abhilfe schaffen. Eine mögliche Lösung sah man in der der Heiß-Aktiv-Plasmatechnologie (HAP), mit der sich der langjährige Schweißtechnologielieferant und Entwicklungspartner Fronius bereits intensiv befasste. Auch Audi hatte den HAP-Ansatz bereits mit universitären Partnern verfolgt.

Da Rudolphs Aufgabengebiet auch die Evaluierung neuer Fertigungstechnologien sowie deren Weiterentwicklung bis zur Serienreife beinhaltet, kooperierten die Fügetechnikspezialisten von Audi und Fronius folglich intensiv. Dieser technische Ansatz wurde dann gemeinsam zur Serienreife entwickelt und qualifiziert. Rudolph verdeutlicht: „Bei Fronius lag hauptsächlich die Entwicklungsarbeit der Prozess- und Anlagentechnik. In unserer Produktion fanden dann anwendungsbezogene Funktionsversuche, Parametertests, Standzeittests und Funktionstests statt. Auch beschäftigten wir uns mit der Frage, wie sich die Nutzung der Technologie auf die weitere Prozessketten wie Fügen, Festigkeit, Lackanhaftung und vieles mehr auswirkt.“

Partielle Reinigung mit Plasma als Lösung

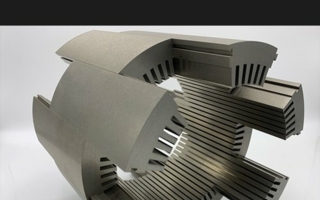

Die Vorteile der Behandlung von Oberflächen mit der Heiß-Aktiv-Plasmatechnologie (HAP) Acerios von Fronius sind vielfältig. Mittels Schutzgasstrom wird das Lichtbogen-Plasma zur Flamme geformt, die im Kern Temperaturen von bis zu 1.000° Celsius erreicht. Dadurch ausgelöste thermische und chemische Prozesse sorgen dafür, dass Materialoberflächen partiell und punktgenau von organischen Rückständen und filmischen Verschmutzungen befreit werden. Gleichzeitig wird die Oberfläche aktiviert. Da der Lichtbogen bei Acerios zwischen Plasmadüse und Wolframelektrode des Brenners entsteht, ist eine Masseverbindung zum Werkstück nicht erforderlich. Entsprechend lassen sich auch nicht-metallische Materialien mit Heiß-Aktiv-Plasma reinigen.

„Wir haben Acerios – wie alle von uns enger in Betracht gezogenen neuen Technologien – auf seine Tauglichkeit geprüft und Einflussgrößen sowie mögliche Parameterfenster ermittelt. Zusammen mit Fronius haben wir den Prototypen dann schnell und zielführend für den Serieneinsatz optimiert“, sagt Rudolph. „Anschließend machten sich unsere Anlagenplaner und die Kollegen aus der Fertigung daran, eine günstige Einbausituation zu identifizieren.“

Die Verantwortlichen der A8-Linie entschieden sich schließlich für den Einsatz von Acerios in einer Roboterzelle, die genügend freie Nebenzeiten für die Reinigung von zwei Bereichen – mit einer Fläche von je 12 cm² – aufwies. „Deshalb reichte die verfügbare Zeit sogar dafür aus, die Brenndauer von Acerios auf sechs Sekunden pro Schweißpunkt zu erhöhen. Der Abstand des Brenners zum Werkstück beträgt 30 mm und den Strom können wir ohne Einbußen in der Reinigungswirkung auf 120 A absenken“, ergänzt Jürgen Kolbenschlag, Schweißexperte aus dem A8 Karosseriebau.

„Damit schonen wir die Verschleißteile“, die anfänglich von Audi nach 10.000 Reinigungspunkten gewechselt wurden. Es zeigte sich, dass die Verschleißgrenzen noch lange nicht erreicht waren. Der turnusmäßige Tausch wurde daher laufend verlängert. Und zur Mitte des Jahres 2021 war die Verschleißteilgrenze noch immer nicht erreicht – trotz 25.000 gesetzter Reinigungspunkte.

Geringer Integrationsaufwand

Die Integration der Heiß-Aktiv-Plasmatechnologie wurde durch die Tatsache erleichtert, dass die Planer den Acerios-Plasmabrenner PCT 2000 stationär installieren konnten. Dafür reichte ein minimaler Arbeitsbereich im Aktionsradius des Roboters aus. „Auch die Stromversorgung benötigt nicht einmal einen Quadratmeter Stellfläche, sodass wir sie gut außerhalb der Zelle zwischen vorhandenen Versorgungseinheiten platzieren konnten“, berichtet Rudolph.

Zuvor ungenutzte Nebenzeiten des Roboters werden für den Transport der Stirnwand zum Brenner verwendet. Die Zugänglichkeit zum Werkstück ist auch dank des schmalen Brenners sehr gut, sodass die Plasmaflamme exakt senkrecht und damit optimal zur Oberfläche ausgerichtet arbeitet. Auch ist das Abfahren von Bahnen während des Reinigungsprozesses überflüssig: Die von innen nach außen einsetzende Reinigungswirkung deckt die gewünschte Fläche innerhalb der Brenndauer komplett ab.

Die Tatsache, dass Acerios mit dem günstigen Schutzgas Argon arbeitet, kam Audi ebenfalls entgegen. So konnte auf das bestehende Argon-Ringleitungsnetz zur Versorgung der MIG-Schweißmaschinen zurückgegriffen werden. Es entstehen daher keine weiteren Zusatzkosten.

Auch die Plasma-Stromquelle, welche mit dem Brenner über ein 6 m langes Schlauchpaket verbunden ist, wurde von Audi spielerisch integriert – wie Rudolph berichtet: „Die Schnittstelle des Acerios-Systems entspricht jener unserer MIG/MAG-Schweißgeräte von Fronius. Da diese Bestandteil der VW-Schnittstellenspezifikation ist, konnten wir das Acerios-System problemlos innerhalb eines Tages an die Anlagensteuerung anbinden.“

Auch Einstellung und Bedienung der Anlage lehnen sich weitgehend an die der WIG-Schweißstromquellen an, wie Rudolph bestätigt: „Wer eine WIG-Stromquelle einstellen kann, kann auch mit dem Acerios-System arbeiten. Die Bedienung ist ohnehin einfach, da nur wenige Parameter wie Stromstärke oder Brenndauer eingestellt werden müssen.“

Überschaubare Kosten bei Anschaffung und Betrieb

Die Investitionen für den Einsatz von Acerios bei Audi sind vergleichsweise niedrig ausgefallen. Das hat allerdings nicht nur mit der Möglichkeit der Doppelnutzung vorhandener Betriebsmittel und diverser Hardware zu tun. Auch die umfangreichen Erfahrungen von Audi mit anderen Fronius Schweißstromquellen und deren geringen Wartungskosten waren ausschlaggebend. Im Vergleich zu weiteren Lösungen der partiellen Reinigung zeichnet sich das HAP-System von Fronius durch besonders niedrige Anschaffungskosten aus.

Laser-basierte Systeme liegen beispielsweise bereits in der Grundinvestition bei etwa einer Million Euro. Die Acerios-Konfiguration ist hier um ein Vielfaches günstiger. Inklusive der jeweiligen Automatisierungsanlage liegt die Fronius Lösung etwa im mittleren fünfstelligen Bereich. Zudem ist keine separate, abgeschirmte Roboterzelle – wie sie das Laser-System erfordert – notwendig. Auch der Stromverbrauch liegt deutlich unter dem eines Reinigungs-Lasers. Zusätzlich benötigt Acerios etwa 15 Liter Gas pro Minute.

Auch gegenüber der bisher üblichen, aufwändigen Nassreinigung sind die erreichten Einsparungen erheblich, wie Rudolph bestätigt: „Wir konnten die Reinigungskosten pro Stirnwand um einen Betrag im unteren einstelligen Eurobereich senken und gleichzeitig die Ressourceneffizienz ohne Abstriche in der Reinigungsqualität steigern. Vergleichbare Einsparungen im Fahrzeugbau zu erreichen, ist üblicherweise mit deutlich höherem Aufwand verbunden.“

Aus den Praxiserfahrungen der AUDI AG lässt sich bilanzieren: Aufgrund der geringen Betriebs- und Anschaffungskosten rechnet sich der Einsatz von Acerios schon bei kleineren Stückzahlen, aber auch in der Großserie. Darüber hinaus ist die HAP-Technologie von Fronius besonders bei beengten Platzverhältnissen und punktuellen Reinigungsaufgaben im Sekundenbereich sinnvoll.

Acerios erweitert das Technologieportfolio von Audi

Aufgrund dieser durchwegs guten Ergebnisse hat Audi die Reinigungstechnologie von Fronius bereits an einer weiteren Stelle integriert: Bei einem Tunnelbauteil werden die Flächen für vier Bolzenschweißungen ebenfalls mit der HAP-Technologie gereinigt. „Acerios erweitert das uns zur Verfügung stehende Technikportfolio optimal“, urteilt Rudolph abschließend. „Immer wenn es um das Schweißen von Massebolzen an Bauteilen mit geringer Wandstärke geht, ist diese HAP-Technologie nun als Reinigungsprozess sofort in der engeren Wahl."