07.11.24 – Fronius

Musterqualifizierung eines additiv gefertigten Druckbehälters

Der lichtbogenbasierte Metall-3D-Druck ist auf dem besten Weg, die Produktion von Metallbauteilen gravierend zu verändern.

Das endkonturnahe additive Fertigungsverfahren mit Schweißdraht bringt dreidimensionale Objekte durch lagenweises Auftragen von Schweißraupen Schicht für Schicht in Form. Beispiele findet man im Anlagenbau, Flugzeugbau, Werkzeugbau oder im Leichtbau. Besonders bei komplexen Geometrien mit hohem Zerspanungsanteil zeigt sich ein Vorteil. Hier ist der Prozess flexibler und nicht selten wirtschaftlicher als zerspanende oder umformende Verfahren.

CMT-Schweißprozess ideal

3D-Drucken funktioniert mit verschiedenen Verfahren. Drahtbasierte Prozesse wie „Fronius Additive“ schmelzen Schweißdraht ab und bauen auf diese Weise das Werkstück Schicht für Schicht auf. Damit nicht zu viel Wärme in den Werkstoff fließt, müssen sie so energiearm wie möglich ausgeführt werden. Besonders gut geeignet für den Metall-3D-Druck von Aluminiumbauteilen ist der MIG-basierte Cold-Metal-Transfer-Schweißprozess (CMT) von Fronius. CMT ist ein „kühler“ Kurzlichtbogenprozess, der den Wärmeeintrag trotz seiner hohen Abschmelzleistung minimiert. Er eignet sich hervorragend für additives Schweißen, wo das zyklische Auftragen von Schweißraupen eine hohe Wärmeeinbringung verursacht.

CMT unterstützt Funktionen, die für den Metall-3D-Druck bestens geeignet sind. Ein typisches Beispiel dafür ist die „Leistungskorrektur“. Sie ermöglicht ein präzises Anpassen der elektrisch aufgewendeten Leistung an die jeweilige Prozessphase. Die Abschmelzleistung bleibt dabei konstant. „Mit unseren speziell für die additive Fertigung entwickelten CMT-Additive-Pro-Funktionen wie die Leistungskorrektur oder den Deposition Stabilizer, der die Abschmelzleistung konstant hält, können wir den Leistungseintrag und somit die Höhe und Breite der Schweißnaht gezielt steuern“, erklärt DI Leonhard Reiter, Fronius R&D. Fronius unterstützt bei der Entstehung von Normen für additiv gefertigte Komponenten und Druckgeräte. Als Mitglied im „Gemeinschaftsarbeitskreis additiv gefertigte Bauteile unter der Druckgeräterichtlinie des Deutschen Instituts für Normung (DIN)“ hat Fronius in Zusammenarbeit mit MIGAL.CO, Linde Engineering und dem TÜV SÜD an der Musterqualifizierung eines additiv geschweißten Bauteils teilgenommen. Dabei wurde die Anwendbarkeit des Normentwurfs prEN 13445-14 für Komponenten unbefeuerter Druckbehälter überprüft.

Qualifizierung

Werkstoffqualifizierung, Entwurfsprüfung, Verfahrensqualifizierung, additive Fertigung, Bauteil- und Druckprüfung sowie eine lückenlose Dokumentation der Prozesskette wurden den Kompetenzen der beteiligten Partner entsprechend an den jeweiligen Standorten durchgeführt und in der Folge eine verbindliche Additive Manufacturing Procedure Specification (AMPS) erstellt. „Im Normentwurf zur prEN 13445-14 sowie in der bereits veröffentlichten DIN/TS 17026 wird die gesamte Wertschöpfungskette inklusive aller Überwachungsdetails betrachtet. Hierdurch wird Sorge getragen, dass die grundlegenden Sicherheitsanforderungen, die in der Druckgeräterichtlinie 2014/68/EU definiert sind, eingehalten werden können“, beschreibt Dr. Ing. Kati Schatz, Linde Engineering, die Inhalte der entstehenden Norm. „Enthalten sind alle Details. Dies betrifft insbesondere die Anforderungen an die Werkstoffe, die Auslegung, die Qualifikation des additiven Verfahrens, die Herstellung und Prüfung sowie die Abnahme und Dokumentation. Die Vorgehensweise unterscheidet sich kaum von jener bei konventionell gefertigten Druckbehältern. Noch ohne die sogenannte ‚Vermutungswirkung‘ einer angestrebten harmonisierten Norm und einem Änderungsprozess vorbehalten, kann die Spezifikation dennoch als Orientierungshilfe für alle Beteiligten im additiven Herstellprozess von Druckgeräten dienen.“

Design, Werkstoff und Schweißzusatz

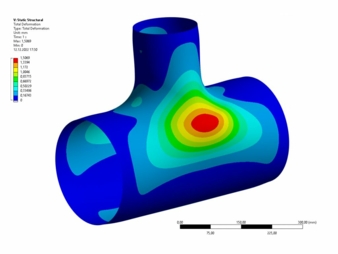

Geprüft wurde die komplette Prozesskette anhand eines Druckbehälters in der Form eines Rohrabzweigs. Laut Designvorlage wurde der Abzweig (additiv aufgetragener Bereich bis zum Stutzen) auf einem herkömmlich gefertigten Grundrohr mit dafür vorgesehenem Ausschnitt aufgebaut. Man spricht hier von einem Hybridbauteil, weil der aufzuschweißende Substratwerkstoff Bestandteil des Druckbehälters wird. „Beim Werkstoff haben wir uns für Aluminium entschieden. Im Anlagenbau verwenden wir die naturharte Knetlegierung aufgrund ihrer hervorragenden Tieftemperaturzähigkeit bis minus 273 °C. Allerdings ist das Schweißen des Materials herausfordernd. So sind nicht nur die Prozessauswahl und die Prozessparameter entscheidend für das Ergebnis, sondern auch die Auswahl des Schweißzusatzes“, erklärt Martin Lohr, Linde Engineering. Eine wesentliche Rolle beim Metall-3D-Druck spielt der Schweißzusatz: Sowohl für den Durchmesser als auch für die chemische Zusammensetzung, die möglichst wenig Wasserstoff enthalten soll, gelten enge Toleranzen. Weiters muss der Draht für eine reibungslose Produktion frei von Einschlüssen und lagenecht gespult sein. „Ein bedeutendes Umweltthema, weil klimarelevant, ist der CO2-Fußabdruck des Schweißdrahtes“, zeigt Ing. Robert Lahnsteiner, CEO von MIGAL.CO auf und ergänzt: „Unserer liegt bei 3,8 kg CO2 pro Kilogramm Aluminium, was unter einem Viertel des internationalen Durchschnitts ausmacht.“