15.11.22 – Roboterschweißanlage

Kleine Losgrößen effizient schweißen

Als zukunftsorientierter Partner für Stahl- und Hochbaulösungen legt Schwevers großen Wert auf innovative Lösungen im Industrie- und Gewerbebau. Mit einer Roboteranlage von Cloos überzeugte das Unternehmen nicht nur Kunden mit der gewohnt professionellen Projektabwicklung, sondern auch die Mitarbeiter.

„Ich habe mich auf die Anlage gefreut“, erzählt Maximilian Vogt, der als Anlagenbediener noch keine Erfahrung mit Roboteranlagen hatte. „Das System war so einfach zu verstehen, dass ich es bereits nach einem Robotergrundlehrgang bedienen konnte. Es macht wirklich Spaß, damit zu arbeiten.“ Bis Ende Januar kannte er nur die Handschweißung und begrüßte die Entscheidung des Unternehmens am Niederrhein, den Arbeitsalltag durch eine automatisierte Lösung in der Fertigung zu vereinfachen.

Der Spezialist für Lager- und Produktionshallen verlegte 2012 seinen Standort von Geldern nach Kalkar, um auf dem rund 21 000 m² großen Grundstück mit zurzeit 63 Mitarbeitern hohen Ansprüchen gerecht zu werden. Über 60 % der Geschäftspartner des alteingesessenen Unternehmens sind Bestandskunden, die – von der Beratung bis zur Montage und Ausführung – die Erfahrung und Kompetenz von Schwevers im kosten- und qualitätsbewussten Hallenbau zu schätzen wissen. Von der Konzeption bis zur schlüsselfertigen Halle bietet das Unternehmen funktionale, kreative Bauvorhaben in Stahl.

Learning by doing neue Kompetenzen aneignen

Im November 2020 wurde die Roboteranlage von Cloos montiert, um mit „Qirox Roboscan“ auch in kurzer Zeit Programme für das automatisierte Schweißen zu erzeugen. Seit Ende Januar 2021 ist die anforderungsspezifisch entwickelte Anlage in der Fertigung im Einsatz. Für Schwevers Stahlhochbau ist es die erste Roboteranlage Daher war es dem Unternehmen wichtig, dass die vollautomatische Anlage hohe Sicherheitsanforderungen erfüllt. Zudem achteten die Entscheider darauf, dass die Anlagenbediener keine detaillierten Roboterkenntnisse besitzen müssen, um mit Qirox Roboscan arbeiten zu können. Schließlich wollte der Hallenbauer auch Erfahrungen im Bereich Automation sammeln.

Die Roboteranlage erweitert den Bestand der vorhandenen 16 Schweißstromquellen von Cloos wie die „Qineo Pulse“. „Wir schweißen und vertrauen auf Cloos seit Jahrzehnten“, berichtet Heinz Schwevers, Geschäftsführer des Unternehmens. Die Entscheidung für die Automatisierung fiel Anfang 2020. Weil der Programmieraufwand für das automatisierte Schweißen kleiner Losgrößen insbesondere im Stahl- und Metallbau oft unverhältnismäßig hoch ist, entschied man sich für den Qirox Roboscan. Eines der Auswahlkriterien war die einfache Handhabung der Anlage. Jeder Schweißer sollte in der Lage sein, damit zu arbeiten. Dank der Mitarbeiter, die von Anfang an in das Projekt involviert waren, konnte die Einführung zügig gelingen. Selbst zu Beginn skeptische Mitarbeiter waren schnell von der neuen Technologie überzeugt.

„Wir wollten unsere Handschweißer durch die Möglichkeiten unterstützen, die die Automatisierung biete. So können sie sich im Alltag ganz nebenbei neue Kompetenzen aneignen“, betont Schwevers. Heute sind im Unternehmen acht Handschweißer und Qirox Roboscan im Einsatz. „Die Programmierung ist mit Qirox Roboscan viel einfacher“, sagt Anlagenbediener Marcel Bergkämper. „Was ich vorher aufwendig programmieren musste, erledigt nun automatisch das System. Das ist eine große Arbeitserleichterung für mich.“

Selbsttätig Schweißprogramme erzeugen

Der Hallenbauer bietet seinen Kunden von der Stahlkonstruktion bis hin zur schlüsselfertigen Halle alles aus einer Hand. Weil eine Pkw-Halle, die für einen Privatkunden gefertigt wird, andere Anforderungen mit sich bringt als der Auftrag eines großen Bauunternehmens, muss die Roboteranlage möglichst viel Flexibilität bieten.

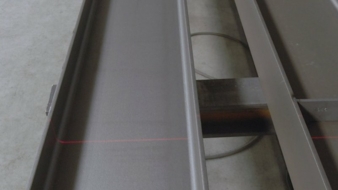

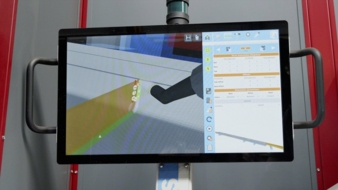

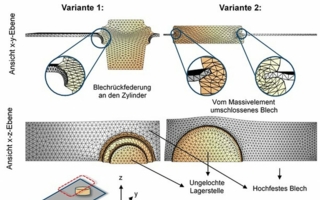

Große Stahlträger mit Kopf- und Fußplatten werden beispielsweise im 1-Stationen-Betrieb bearbeitet. Dazu positioniert der Bediener zunächst das Werkstück auf der Arbeitsstation der Anlage. Der an einem Längsfahrwerk montierte Scanner tastet dann die Arbeitsfläche des Bauteils ab und speichert das Ergebnis. Das System erkennt Schweißnähte wie Kehl- und Ecknähte sowie Stoß- oder Lappnähte und wandelt die gespeicherten Scannerdaten in ein 3D-Modell um. Aus dem Vergleich dieses Modells mit der in Qirox Roboscan gespeicherten Bauteilgeometrie wird automatisch das Schweißprogramm erzeugt. Der Bediener kann das Ergebnis prüfen, Korrekturen an der Schweißnahtlänge vornehmen oder auch die Schweißrichtung ändern. Danach überträgt Qirox Roboscan das vollständige Programm samt Schweißdaten an die Robotersteuerung, und der Schweißvorgang kann über einen Button am Monitor gestartet werden.

Im nächsten Schritt kommt der 6-Achs-Knickarmroboter „Qirox QRC-350“ zum Einsatz, das Herzstück der Anlage. Er ist auf einem C-förmigen Ständer direkt auf einer Bodenbahn montiert und wird von einem Fahrwagen in horizontaler Richtung bewegt. Weil das Schweißprogramm mit allen Schweißparametern wie Geschwindigkeit, Drahtvorschub und Gas bereits vorgegeben ist, kann der Roboter direkt starten. Durch die Über-Kopf-Positionierung des Schweißroboters wird eine gute Zugänglichkeit gesichert. So können bessere Schweißpositionen erreicht werden. Auch zusätzliche Bewegungseinrichtungen und Erweiterungen sind einfach zu realisieren. Der MAG-Pulslichtbogen gestattet es, eine hohe Schweißnahtqualität und Schweißgeschwindigkeit zu erzielen.

Bei allen Schweißungen kommt ein Lichtbogensensor zum Einsatz. Für das Schweißen der Steignähte der Werkstücke wird eine eigene Pendelfigur definiert, in der die Messpunkte des Sensors programmiert sind. Dabei wird ein taktiler Sensor mit Schweißdraht als Taststift eingesetzt. Nicht zuletzt gehört eine vollautomatische Schweißbrennerreinigung zur Roboteranlage.

Vollautomatisch mit ausgefeilten Sicherheitskonzept

Neben großen Werkstücken werden auch verschiedene Blechkonstruktionen bis hin zu Rippen und Anschlussblechen gefertigt. Dabei kann Schwevers die Anlage im 1- oder 2-Stationen-Betrieb nutzen. „So können wir nicht nur Stahlträger automatisiert schweißen, sondern auch kleinere Teile bearbeiten. Das ist ein echter Mehrwert für uns. Wir sind froh, einen so kompetenten Partner an unserer Seite zu haben, der offen und wertschätzend sämtliche Aufgaben löst“, unterstreicht Schwevers.

Im 2-Stationen-Betrieb kann die Anlage auf der einen Seite vom Bediener bestückt werden, während auf der anderen Seite geschweißt wird, was im Hallenbau zu einer Zeitersparnis im Fertigungsprozess und kürzeren Projektzeiten führt. Diese Flexibilität erfordert auch Anpassungen im Bereich der Sicherheit. Daher werden Maßnahmen wie mechanisch trennende oder berührungslose Schutzeinrichtungen je nach Bedarf und Bauteil angepasst.

Markus Rompf, langjähriger Anwendungstechniker bei Cloos, der das Projekt federführend betreute, schätzt ein: „Es hat alles gut zusammengepasst. Wir haben die Software während der Zusammenarbeit mit Schwevers stetig optimiert und die Produkterkennung verbessert, sodass wir nun eine größere Bandbreite an Bauteilen mit Qirox Roboscan verarbeiten können. Die partnerschaftliche Zusammenarbeit zwischen Cloos und Schwevers war einfach super.“

Carl Cloos Schweißtechnik GmbH

Carl-Cloos-Straße 1

35708 Haiger

Tel.: +49 2773 850

info@cloos.de

www.cloos.de

Schwevers Stahlhochbau GmbH & Co. KG

Wöhrmannstraße 27

47546 Kalkar

Tel.: +49 2824 977490

info@schwevers-stahlhochbau.de

schwevers-stahlhochbau.de