27.02.25 – Retrofit

Hochwertige Umwickel-Linie von GSW Schwabe wieder in Betrieb genommen

Eine noch ziemlich neue Anlage wurde abgebaut und jahrelang unsachgemäß eingelagert. Ergebnis: Korrosion, Schmutz und Beschädigungen sowie der Verlust einzelner Baugruppen. Ein umfassendes Retrofit brachte die Umwickel-Linie nun wieder auf den Stand der Zeit. Ein Werkstattbesuch bei GSW Schwabe.

Die Ausgangslage

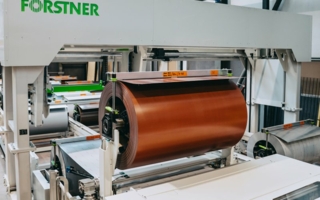

GSW hatte schon einmal geliefert - das war 2015. An einen sehr zufriedenen Kunden in der Kabelindustrie. Jetzt, in 2024, das Gleiche nochmal, und zwar wirklich das exakt Gleiche: Eine Umwickellinie für Buntmetalle und Edelstahl von dünn bis dick - mit Querschnitten von 100 mm x 0,5 mm bis 650 mm x 3,5mm. Ziel: große Coils (DM 1800 mm) sauber wickeln. Geschwindigkeit hier zweitrangig (ca. 20m/min); wichtiger war dem Kunden die Präzision mit sauberer und vor allem straffer Wicklung von Lage zu Lage.

GSW sah dafür einen Präzisions-Aufwickler mit Servoantrieb und servohydraulisch gesteuerter Bandkantensteuerung vor. Im vorderen Ablauf eine geregelte Haspel mit Ladestuhl, eine Vorrichtmaschine mit Doppel-Bandführung. Anschließend die Bandverbindestation, gefolgt vom EMG-Paket mit Lichtschranke; inklusive großer Umlenkrolle und Übergabetisch, um den Streifen direkt dem Klemmschlitz des Aufwickeldorns zuzuführen. Die Abnahme der fertigen Großcoils wurde mit Bundhubwagen und Drehkreuz automatisiert; für die spezifischen Hallengegebenheiten wurde ein zweiter Bundhubwagen 90 Grad versetzt angeordnet. Zusätzlich noch ein Lagerständer mit Kippsicherung zur Zwischenpufferung mehrerer schmaler Coils.

Problem und Lösung

Der Kunde stand vor dem Problem, relativ große Restlängen seiner eingesetzten Coilware nicht mehr verwenden zu können. Grund: die zu produzierenden Kabellängen sind oft größer bzw. nicht genau passend zu der Länge der jeweiligen Coils und es entsteht eine unverhältnismäßig große Menge an nicht mehr verwendbaren Restcoils, kurz: Schrott!

Die Linie sollte diese Verschwendung vermeiden, indem aus den Restcoils wieder große Coils mit passender Länge hergestellt werden. Das war ein logisches Konzept mit einer stimmigen Lösung von GSW. Es versprach trotz hoher Grundinvestition eine sichere Amortisation. Leider starb es mit dem Weggang des Projektleiters, da man entschied, die Produktionsfläche anderweitig zu nutzen. So wurde die Linie nur eine kurze Zeit aktiv genutzt. Dann machte der Kunde einen schwerwiegenden Fehler, indem er die Anlage abbaute und unsachgemäß einlagerte. Ergebnis: Korrosion, Schmutz und Beschädigungen sowie Verlust einzelner Baugruppen.

„Der damalige Projektleiter dieser Abteilung sprach mich seinerzeit noch persönlich an, um mir seine Zufriedenheit auszudrücken – dabei hatte ich ihm die Anlage gar nicht selbst verkauft“, erinnert sich Benjamin Schwabe, CEO der Sheet metal fans über diese positive Rückmeldung. „Deshalb war es besonders schade, als wir erfuhren, dass die Anlage nicht mehr aktiv ist“.

Frischer Wind

9 Jahre später – der alte Projektleiter ist wieder zurück – kommt frischer Wind auf und Effizienz zurück: Die Linie sollte wieder laufen. So, wie damals! Man kontaktierte erneut die Sheet metal fans und wurde über den Umfang des erforderlichen Retrofits einig: alles anschauen; austauschen, was defekt ist. Hydraulik neu. Der Schaltschrank wurde sicherheitshalber einmal komplett neu aufgebaut, Bedienpult mit Visu konnte aber übernommen werden.

Nicht zurückgeschafft hat es nur die Bandverbindestation (ein Fremdfabrikat und damaliges Wahlprodukt des Kunden). Diese wird bereits anderweitig verwendet und wurde daher hier mit einer Neumaschine ersetzt. Hinzu die Bitte an das Team von GSW, die Anlage auf eine neue Aufstellsituation anzupassen. Dafür wurde durch die Sheet metal fans ein neues Sicherheits- und Materialflusskonzept erstellt. „Ein bisschen Unsicherheit bestand nur im Bereich der Vor-Ort Leistungen“, reflektiert Hans-Werner Preuß, GSW-Urgestein im Verkauf. „Hier haben wir uns am Ende in gegenseitiger Zufriedenheit darauf verständigt, diese Leistungen nach Aufwand abzurechnen“.

Die Sheet metal fans waren nach Abschluss der Überholungsarbeiten und den erfolgten Tests der Maschinenfunktionen selbst ein wenig überrascht, wie gut alles wieder funktionierte. „Bei dem vielen Schmutz und dem Chaos, wie die Maschinenteile hier ankamen, hätten wir schon mit ein paar Ausfällen gerechnet“, gibt Benjamin Schwabe zu. Umso glücklicher ist man bei GSW, 2014 keine Kompromisse in der Qualität gemacht zu haben. Hans-Werner Preuß freut sich besonders über den guten Zustand der Maschinenlackierung. „Hier sind wir zunächst davon ausgegangen, alles neu machen zu müssen, was ein erheblicher Montageaufwand gewesen wäre. Allerdings zeigte sich nach gründlicher Reinigung ein nahezu neuwertiges Bild der Außenhaut. So konnten wir viel Zeit und unser Kunde viel Geld einsparen!“

Auch die Schnelllauf-Tore des GSW Schutzzaunpartners, Firma Brühl Safety, konnten trotz erheblicher Beschädigung wieder instandgesetzt werden.

Mittlerweile steht die Anlage am neuen Bestimmungsort und die Funktionstests sind erfolgreich abgeschlossen. Im Laufe des Februar erwartet man die vollständige Wiederinbetriebnahme.