20.10.25 – Blechexpo-Neuheiten

Mit Kohler Lochbleche entspannt richten

Die Verarbeitung von Lochblechen stellt eine Herausforderung dar. Kohler nutzt die Blechexpo, um seine neuen Technologien "live in process" vorzustellen.

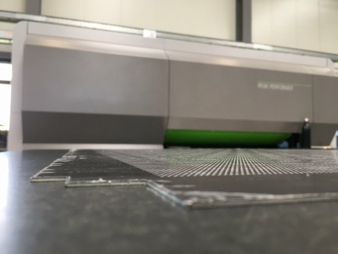

Da Lochbleche und perforierte Paneele mitunter knifflige Mittel- oder Randwellen aufweisen können, ist die Verarbeitung von Lochblechen eine echte Herausforderung. Hier punktet die Teilerichtmaschine Peak Performer 45P mit ihrer Walzenbiegung. Sie eignet sich nach Herstellerangaben hervorragend für das Richten komplexer Lochbleche mit ungleich verteilten Spannungen. Auf der Blechexpo stellt Kohler die Maschine live beim Richten vor.

Ebene Lochbleche

Lochbleche unterscheiden sich erheblich von einem ungelochten Blech. Durch die Lochungen entstehen Spannungen und Unebenheiten im Blech, ganz gleich, mit welchem Verfahren diese hergestellt wurden. Selbst ein äußerst sorgfältiger Produktionsprozess kann nicht verhindern, dass z.B. beim Stanzen Unebenheiten und Spannungen in den Lochblechen auftreten – häufig als Mittel- oder Randwellen. Je nach Werkstoff, Blechdicke, Länge und Breite des Bleches fallen diese unterschiedlich aus. Damit ist es nahezu unmöglich, die Bleche optimal weiterzuverarbeiten, zum Beispiel zu schweißen oder zu montieren. Lochbleche müssen somit gerichtet werden, um zeitaufwändiges manuelles Nacharbeiten und Ausschuss zu vermeiden.

Walzenbiegung beseitigt Probleme

Teilerichtmaschinen mit Walzenbiegung zeichnen sich dadurch aus, dass alle Richtwalzen im unteren Walzstuhl vertikal zugestellt (bombiert) werden können.

Dieses Feature wurde speziell entwickelt, um komplexe Lochbleche mit ungleich verteilten Spannungen zu richten. Selbst stark verformte Bleche mit einer Kombination aus gelochten und ungelochten Bereichen lassen sich über die Walzenbiegung effizient, schonend und in gleichbleibender Qualität plan und spannungsarm richten. Dies geschieht mittels Vorbiegung (Bombierung) der Richtwalzen. Mit Hilfe der Einzel- und Gesamtverstellung der unteren Stützrollenböcke können die Richtwalzen über ein Keilsystem mit Verstellmotoren um unterschiedliche Maße angehoben oder abgesenkt werden. Diese Verstellung dient zur kontrollierten Vorbiegung der Richtwalzen. Störende Wellen werden somit deutlich reduziert. Vorteile: Die Wiederholgenauigkeit des Biegewinkels beim Abkanten ist höher – beim Schweißen und Montieren passen die Teile auf Anhieb, weil sie weniger Verzug aufweisen. Darüber hinaus wird die optische Produktqualität wesentlich verbessert. Das moderne Maschinenkonzept kommt auch hier – wie bei allen Kohler-Teilerichtmaschinen – ganz ohne Hydraulik aus.

Richten am laufenden Band

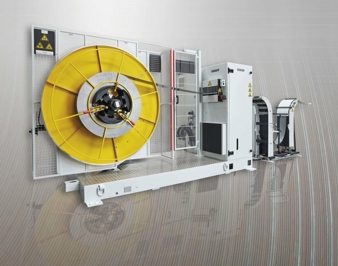

Darüber hinaus ist eine Präzisionsrichtmaschine speziell zum Richten von Bandmaterial für Steckverbinder, Stecker und elektronische Bauteile zusehen. Die kompakte CPL 120 ist speziell für die Anforderungen in der Herstellung von Steckern, Steckverbindern und elektronischen Bauteilen konzipiert. Anwender profitieren von optimalen Richtergebnissen auch bei dünnem Coilmaterial. Ein besonderes Augenmerk wurde dabei auf die Richtwalzen gelegt: Die Richtmaschine ist mit 19 Richtwalzen ausgestattet, die durch eine große Anzahl von Stützrollen abgestützt sind, wodurch eine hohe Steifigkeit erzielt wird. Der geringe Walzendurchmesser sorgt dafür, dass auch die in der Branche üblichen dünnen Bänder präzise gerichtet werden können.

Bandanlage mit OPC UA Schnittstelle

Die Bandanlage 18.260/19 ausgestattet mit Doppelabwickelhaspel, Bandführung und 19 Richtwalzen, kann auf dem Stand der Firma Yamada live begutachtet werden.

Die Bandanlage, die mit der Presse von Yamada verknüpft ist, besticht nicht nur durch spannungsarme und ebene Blechbänder, um eine Weiterverarbeitung zu optimieren.

Das besondere Highlight ist vielmehr die Verbindung der Presse mit der Bandanlage mittels OPC UA Schnittstelle. Mit der zukunftsweisenden Erweiterung der Anlagensteuerung wird an der neu entwickelten Bandanlage demonstriert, wie moderne Maschinenkommunikation mittels OPC UA funktioniert. Messebesucher können vor Ort erleben, wie Maschinendaten standardisiert, sicher und in Echtzeit ausgetauscht werden – herstellerübergreifend und unabhängig von Plattformen oder Betriebssystemen.

Blechexpo: Halle 6 Stand 6314, Halle 5, Stand 5502.