24.10.22 – Schweißzelle

Grundstein für Automatisierung und Serienfertigung

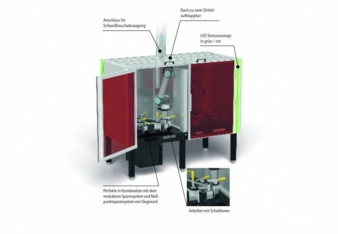

Mit einer neuen Schweißzelle will Siegmund den Grundstein für Automatisierung und Serienfertigung in der Produktion legen. Das zugrundeliegende Baukastensystem ermöglicht dem Anwender ein enges Zusammenspiel von Schweißzelle, Nullpunktspannsystem und neuem Spannsystem des Herstellers.

Das Baukastensystem der Schweißzelle gestattet dem Nutzer eine individuelle Konfiguration sowie eine nachträgliche Erweiterbarkeit. Auch eine große Auswahl an optionalen, für die Automatisierung optimierten Sondertischen samt Zubehör stehen zur Verfügung. Zugleich soll sich die Schweißzelle schnell in Betrieb nehmen lassen und einen hohen Sicherheitsstandard erfüllen. Die niedrigen Anschaffungskosten, so der Hersteller weiter, und die damit verbundene hohe Wirtschaftlichkeit sollen den Einstieg in die Automatisierung und Serienfertigung erleichtern.

Konsole in zwei Größen verfügbar

Die neue Schweißzelle verfügt über ein faltbares Dach, dessen vordere zwei Drittel aufklappbar sind. Die Öffnung erfolgt manuell, sodass auch eine Beladung der Zelle per Kran möglich wird. Die Möglichkeit zur Anbringung einer Schweißrauchabsaugung ist gegeben – je nach Zellgröße mit einem Durchmesser von 150 oder 200 mm.

Der Aufbau der Schweißzelle erfolgt mit blickdichten Aluminiumverbundplatten oder alternativ mit Sichtschutzscheiben, sodass ein verlässlicher Schutz vor Schweißspritzern und Strahlung gewährleistet ist. Verbunden werden die Platten durch Aluprofile mit Einfassungen sowie spezielle Eckprofilen, die eine hohe Stabilität und eine Bauraumhöhe im Innenraum bis circa 2000 mm ermöglichen. Eine LED-Statusanzeige in grün beziehungsweise rot runden das rechte und linke Eckprofil sicherheitsrelevant ab.

Die Türen der Schweißzelle sind doppelflüglig und verfügen über eine Sichtschutzscheibe nach ISO 25980. Die Positionen der Türen sind individuell konfigurierbar, das Öffnen erfolgt manuell. Je nach Bedarf kann die Schweißzelle mit einer Aluminiumverbundplatte zur Aufteilung des Arbeitsbereichs bestückt werden. Mit Anbringung einer Konsole, die standardmäßig in zwei Größen erhältlich ist, lässt sich die Position des Schweißroboters/Cobots individuell erhöhen. Sie besteht aus Aluprofilen mit Hartpapierplatten für die elektrische Isolierung.

Zur Ausrüstung gehören außerdem ein Nullpunktspannsystem mit Lochplatte sowie das neue Siegmund-Spannsystem. Damit können Schweißvorrichtungen und Lochplatten mit wenigen Handgriffen ausgewechselt werden. Alle Schweißtische aus Oberottmarshausen sind in verschiedenen Bohrungsrastern und Tischgrößen mit der Schweißzelle kompatibel. Die „Sub Table Box“ speziell für die neue Schweißzelle bietet Stauraum und sorgt für eine sichere Verwahrung der Pneumatikeinheit des Nullpunktspannsystems.

Herzstück der Schweißzelle

Eigens für die Automatisierung hat Siegmund einen Schweißtisch aus S355J2+N samt Plasmanitrierung in Materialstärken von circa 11,5 bis 13 mm konstruiert. Der Tisch verfügt über ein 16-mm-Bohrungsraster zur Befestigung der Komponenten (Schweißzelle, Trennwand, Konsole, Nullpunktspannsystem, ST Box) und Belüftungsöffnungen für die Absaugung. Darüber hinaus wurden für die Schweißzelle eigene Lochplatten entwickelt. Diese sind mit Aussparungen für die Konsole des Roboters versehen und damit für den Einsatz in der Schweißzelle konzipiert. Charakteristisch für den Sondertisch ist eine optimierte Abdeckung nach unten und eine Kabelführung unter dem Tisch. In Kombination mit dem Nullpunktspannsystem und dem neuen Spannsystem sollen sich die Rüstzeiten in der Automatisierung und der Serienfertigung reduzieren.

Bernd Siegmund GmbH

Landsberger Straße 180

86507 Oberottmarshausen

Tel.: +49 8203 96070

Euroblech 11/A127 und 14/K18