26.05.21 – Servopresse mit Kniehebelantrieb

Ein Konzept, das überzeugt

Huissel aus dem pfälzischen Enkenbach-Alsenborn, Spezialist für Werkzeugbau, Umformtechnik und Lohnfertigung, ist der erste Kunde von Schuler, der mit einer 800-t-Presse der neuen „MSP“-Baureihe arbeitet. Überzeugt hat Geschäftsführer Gerald Schug vor allem das innovative Konzept der Anlagen.

Zum Einsatz kommen bei der MSP-Reihe zwei ausschließlich elektronisch synchronisierte Antriebsstränge in gegenüberliegender Anordnung, welche aus je einem hochdynamischen Servomotor, einem Bremsmodul und einer Exzenterwelle bestehen. In herkömmlichen mechanischen Pressen sorgt dagegen ein Getriebe im Kopfstück für den Gleichlauf der Motoren. „Durch den Verzicht auf Zahnräder ist unsere ‚MP 800‘ viel dynamischer als bisherige Servopressen“, schätzt Schug ein.

Bei der MSP-Baureihe liegen zudem die Druckpunkte weiter außen als bei traditionell gebauten Pressen, wodurch sich die mögliche außermittige Belastung erhöht. Teil des Gesamtkonzepts ist auch eine besonders feine elektronische Parallelitätsüberwachung für den Stößel. „Der Kniehebelantrieb in Querwellenbauweise spielt vor allem im unteren Arbeitsbereich seine Stärken aus“, berichtet Schug.

Die konstante Umformgeschwindigkeit kurz vor dem unteren Umkehrpunkt bietet besonders beim Prägen, Biegen und Ziehen mechanische Vorteile. Davon profitiert Huissel unter anderem beim Umformen von Deckeln und Schalen für Lüftungsanlagen sowie einem circa 20 mm flachen Blechteil aus Aluminium für einen großen Automobilhersteller.

Auch mit der Automation der Presse, die Schuler ebenfalls geliefert hat, ist Schug rundum zufrieden. Zum Lieferumfang gehören eine Bandanlage in Langbauform vom Typ „Power Line“, ein Walzenvorschub „Power Feed“ und ein modularer elektronischer 3-Achs-Transfer „Protrans“ mit aktiver Schwingungskompensation. Eine Dreifach-Beölung des Bandmaterials sorgt für zuverlässige Umformbedingungen.

Werkzeugsimulation verhindert Kollisionen

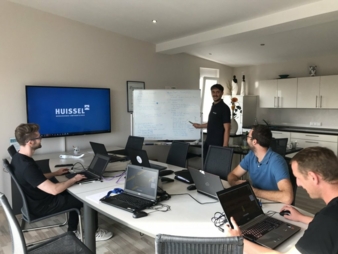

Investiert hat Huissel für den eigenen Werkzeugbau außerdem in die Simulationslösung „Digisim“, mit der sich schon in der Konstruktionsphase mögliche Kollisionen eines Werkzeugs mit dem Transfer erkennen lassen. Im Oktober des vergangenen Jahres haben Experten von Schuler die Anwender an der Software geschult und deren Möglichkeiten vermittelt.

Keine großen Vorkenntnisse braucht es dagegen für die Steuerung der Presse, können die Bediener doch bei Bedarf aus sechs bereits programmierten Bewegungskurven des Stößels auswählen, die produktspezifisch abgestimmt sind. Der „Smart Assist“ führt zudem Schritt für Schritt durch den Einrichtevorgang für neue Werkzeuge, wodurch sich Produktionsanläufe bei Huissel verkürzen lassen. Sollte es doch zu einer Fehlbedienung kommen, registriert die elektronische Überlastsicherung sofort ein Überschreiten der Presskraft und ändert innerhalb von Millisekunden das Drehmoment des Hauptantriebs in die entgegengesetzte Richtung, um Werkzeugschäden zu minimieren.

Dank eines Energiespeichers reduziert sich nicht zuletzt die Anschlussleistung des Gesamtsystems deutlich. Schließlich stimmt für Geschäftsführer Schug auch das Erscheinungsbild der MSP 800: „Der Aufbau der Maschine macht was her“ – der bisher größten Investition in der Firmengeschichte von Huissel.

Schuler AG

Schuler-Platz 1

73033 Göppingen

Tel.: +49 7161 660

info@schulergroup.com

www.schulergroup.com

Huissel GmbH

Schlehenweg 1

67677 Enkenbach-Alsenborn

Tel.: +49 6303 92460

info@huissel.com

www.huissel.com