22.09.25 – Prozessoptimierung

Dreisterns fühlende Gelenkwelle

Ein einfaches Messen von Drehmomenten - und das schon in der Profilieranlage - bietet einen Überblick über Optimierungsmöglichkeiten in der Fertigung.

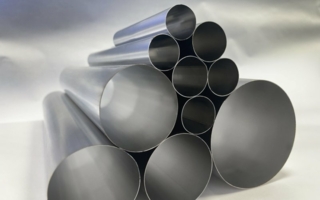

Gelenkwellen dienen im Allgemeinen dazu, Drehmomente von einem Antriebselement auf ein weiteres Objekt zu übertragen. Beim Profilieren erfolgt diese Kraftübertragung über die Gelenkwelle vom Getriebe auf die Ober- bzw. Unterwelle im Gerüst. Durch das werden Achsversätze zwischen Gerüst und Getriebe ausgeglichen. Auf den Ober- und Unterwelle sitzen schließlich die Profilierwerkzeuge, die für die gewünschte Profilform sorgen.

Im komplexen Prozess der Profilherstellung können verschiedene Werkzeugeinstellungen an unterschiedlichen Gerüsten zum gleichen Ergebnis führen. Dabei können jedoch unbemerkt ungünstige Antriebsverhältnisse der Maschine eingestellt werden. So kann beispielsweise ein Großteil der Umformkraft, je nach Profil, eher im vorderen oder hinteren Teil der Maschine aufgebracht werden. Dies bedeutet eine ungleichmäßige Verteilung der Prozesskräfte und kann zu bremsenden Antriebsmomenten führen. Dies ist jedoch nicht sichtbar.

Messen, wo es interessant ist

Die Mechanik ist bekannt, neu ist die integrierte Drehmomentsensorik von Dreistern: Damit können nach Firmenangaben die Antriebsverhältnisse sicher und zuverlässig erfasst werden, direkt im Kraftfluss (Gelenkwelle), denn dort liefern die Messdaten die genauesten Ergebnisse. Mithilfe der fühlenden Gelenkwelle kann messtechnisch geprüft werden, ob etwa ungünstige Transportbedingungen vorliegen. Dadurch können suboptimale Maschineneinstellungen ermittelt werden. Die gewonnenen Daten liefern wertvolle Erkenntnisse, optimieren die schnelle Fehlersuche und führen zur raschen Fehlerbehebung.

Instrumentarien und Kennwerte

Der Ort des Fehlers (falsch eingebautes Werkzeuge) wird schnell identifiziert, ohne dass eine lang andauernde Fehlersuche erforderlich ist.

Aktuelle Messwerte können mit Sollwerten, einer Simulation oder einem früheren Produktions-Los verglichen werden. Im Fehlerfall kann durch diesen Vergleich die Fehlerursache eingegrenzt werden.

Hinweise auf ungünstige Antriebsmomente und deren Verteilung, wie etwa Werkzeugverschleiß, Anlagenverschleiß (beispielsweise durch eine erhöhte Beanspruchung der Getriebe) und die Produktqualität durch Prozesssteuerung (Laufspuren und Kratzer auf der Bandoberfläche, zusätzliche Dehnungen oder mögliche Verformungen) können so ermittelt werden. Dies ermöglicht eine zustandsabhängige Wartung, die im Vergleich zu einer zeitabhängigen Wartung Ressourcen spart.

Produktionsunterbrechungen bei veränderten Bedingungen, die auf fehlerhafte Komponenten hindeuten, lassen schon künftigen Verschleiß absehen

Energiebedarf der Anlagen: Eine Homogenisierung der Antriebsmomente führt zu einem gleichmäßigeren Prozess und eliminiert die bremsenden Momente.

Optimieren, wo es möglich ist

Bei einem Serviceeinsatz vor Ort bringen die Profis von Dreistern die komplette, vorkonfigurierte Hardware mit. Die Gelenkwellen werden ausgetauscht und eine Referenzmessung durchgeführt. Anhand der gewonnenen Daten können bei Bedarf Anpassungen an der Konfiguration der Anlage vorgenommen werden. Durch eine erneute Messung wird der Erfolg der Anpassung überprüft. Dieser Prozess wird wiederholt, bis das Optimum erreicht ist. Anschließend werden die Gelenkwellen erneut ausgetauscht. Am Ende des Einsatzes erhält der Kunde ein Serviceprotokoll mit den ermittelten Daten, deren Interpretation und gegebenenfalls notwendigen vorbeugenden Maßnahmen.

Die speziell entwickelte Firmware für Tablets und Smartphones gewährleistet die Kompatibilität mit dem Dreistern-Gateway und ermöglicht so eine einfache Anbindung an den Messrechner. Dadurch ist es möglich, die Messdaten von bis zu 44 Gelenkwellen gleichzeitig auszulesen.