18.03.24 – Blechbearbeitung

Dem Problem der Rollkrümmung begegnen

Überschreiten Querwölbung und Rollkrümmung die zulässigen Toleranzen, können im Stanzprozess und in der Weiterverarbeitung erhebliche Probleme auftreten. Eine sichere Prüfung ist daher unumgänglich.

Blechverarbeitende Betriebe stoßen immer wieder auf das Phänomen der Rollkrümmung, welche auch als „Coil Set“ bezeichnet wird. Diese wird in Prozessen sichtbar, bei denen das Coil zur Weiterverarbeitung abgerollt wird und ist in der Eigenspannung des Metalls begründet. Beim Längsteilen von Metall wiederum tritt häufig das Problem der Querwölbung, also einer Bandkrümmung quer zu Laufrichtung auf. Überschreiten beide Effekte die zulässigen Toleranzen, können im Stanzprozess und in der Weiterverarbeitung erhebliche Probleme auftreten. Eine sichere Prüfung ist daher unumgänglich.

Um diese zu gewährleisten hat das Team der imess Optische Mess- und Prüfanlagen GmbH zwei weitere Systeme zur digitalen, bedienerunabhängigen Kontrolle beider Prüfmerkmale entwickelt.

Rollkrümmung und Verwindung genau detektieren

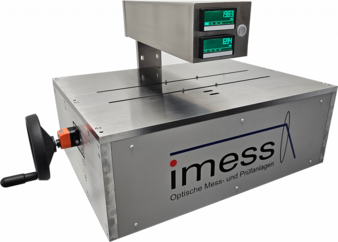

Die Blechprobe wird zur Bestimmung der Planheit am kompakten Prüfgerät imess S30 an einem Ende fixiert und hängt somit frei vor einer ebenen, senkrechten Platte. In definierter Höhe wird ein optischer Sensor positioniert, um die Materialauslenkung zu messen. Je nach Anforderung kann die Höhe automatisch oder händisch eingestellt werden. Der Prüfaufbau ermöglicht es zudem, dass bei bekannter Materialdicke in der gleichen Messung auch die Verwindung bzw. Torsion gemessen werden kann. Die Prüfergebnisse können sofort an der Systemanzeige abgelesen werden.

Querwölbung von Materialstreifen punktuell oder komplett erfassen

Die Überprüfung kann je nach Bedarf durch zwei unterschiedliche Konzepte erfolgen. Bei der 3-Punkt-Messung wird die Probe auf das System imess S40 gelegt und mittels Handrad zentriert. Der hochgenaue, berührungslose Lasersensor ermittelt die Querwölbung genau in der Mitte und zeigt das Maß auf dem System-Display an. Im zweiten Konzept erfolgt ein kompletter Scan der Materialprobe. Hierfür wurde in einen stabilen Granitmesstisch ein mittiger Schlitz eingelassen, durch welchen der Lasersensor auf einem Positionierschlitten den Höhenverlauf des Blechs optisch, also berührungslos abtastet. Aus dem Ergebnis wird die maximale Querwölbung ermittelt. Das Scan-Konzept kann um die Prüfung weiterer Merkmale erweitert werden.

Funktionsumfang ermöglicht nahtlos Integration in Prozesse

Die Messwerte beider Systeme inklusive Soll-Ist-Vergleich kann problemlos an die kundenseitige IT gesendet werden. Zudem ist auch ein Einlesen von Vorgaben und Toleranzen über zentrale Stammdaten möglich. Zur Visualisierung der Ergebnisse stehen entweder integrierte digitale Anzeigen oder eine funktionsreiche Betrachtung im zentralen Prüfdashboard imess S-LAB zur Verfügung. Alle Werte werden sicher dokumentiert und stehen zur weiteren Betrachtung frei zur Verfügung.

Optische Prüfung der wichtigsten Prüfmerkmale

Mit der Ergänzung um die Systeme imess S30 und S40 deckt die Palette an Laborprüfplätzen die Kontrolle der wesentliche Prüfmerkmale ab. So haben sich bereits Systeme zur Säbel-/Seitengeradheitsmessung und zur Bestimmung der Schnittgrathöhe am Markt etabliert.

Über die Systeme für die blechverarbeitende Industrie hinaus entwickelt der herstellerunabhängige Produzent aus Witten seit über 25 Jahren maßgeschneiderte Mess- und Prüftechnik als Inline-Lösungen sowie Einzelmessstationen unter anderem für die Feder- und Kunststoffindustrie sowie kundenspezifische Anwendungen.