28.06.23 – Outsourcing von Richtprozessen

Alles entspannt

In der blechverarbeitenden Branche gewinnt die Lohn- oder Fremdfertigung gerade im Bereich der Richttechnik zunehmend an Relevanz und Akzeptanz. Im Fokus dabei: Jederzeitige Reproduzierbarkeit der Prozesse, gleichbleibende Qualität und ein hochwertiger Maschinenpark.

Befragungen zufolge sind das Einsparen von Kosten, Kapazitätsengpässe oder wechselhafte Auftragslagen nicht die ausschlaggebenden Gründe, Bearbeitungsprozesse extern zu vergeben, berichtet der Entgratexperte Kohler. Im Outsourcen dieser Leistungen sieht man hingegen vorwiegend den Vorteil, sich auf die eigenen Kernkompetenzen konzentrieren zu können. Weitere Entscheidungsfaktoren für die „verlängerte Werkbank“ liegen in der Fachkompetenz und Flexibilität des externen Partners sowie in den individuellen Leistungspaketen dort.

Qualität beginnt beim Richten

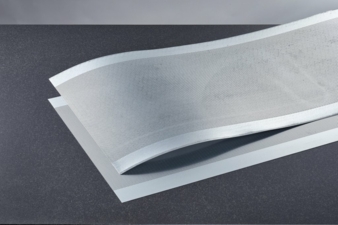

Warum müssen Bleche und Teilezuschnitte gerichtet werden, was passiert beim Richten und was kann alles gerichtet werden? Zunächst werden beim Richten Unebenheiten im Material beseitigt und Spannungen reduziert. Die Ursachen für Unebenheiten im Material sind dabei vielfältig. Neben mechanischen Faktoren sind auch materialspezifische Formbeeinträchtigungen durch Temperatureinwirkung verantwortlich. Beim Stanzen, Lasern oder anderen thermischen Schneideverfahren wie z.B. beim Plasmaschneiden, werden Spannungen frei oder diese sogar erst eingebracht. Die Bleche weisen teils sichtbare Unebenheiten auf. Darüber hinaus erwärmt sich beim thermischen Trennen das Material zusätzlich. Im Werkstoff selbst kommt es zu einem Temperaturgefälle, was unmittelbar zu weiteren Spannungen im Material führt. Ebene, spannungsarme Bleche und Teilezuschnitte sind aber in der blechverarbeitenden Industrie ein absolutes Muss, um den hohen Qualitätsstandards gerecht zu werden. Ob beim Schweißen, Biegen oder bei Montagearbeiten, unebene und mit Restspannung versehene Bleche beeinflussen alle nachgelagerten Prozesse. Nicht gerichtete Teile verursachen aufwändiges Nacharbeiten, erhöhten Ausschuss und kostenintensive Prozessfehler. Präzises Richten mit einer Walzenrichtmaschine garantiert dabei ebene Bleche, die weitestgehend frei von Spannungen sind.

Gerichtete Teile beschleunigen sowohl den automatischen als auch den händischen Schweißprozess, weil der Schweißspalt durch das vorherige Richten des Materials konstanter ist. Die Ebenheit bleibt auch beim Schweißvorgang erhalten. Dadurch reduziert sich die Ausrichtarbeit und das Endprodukt ist maßhaltiger.

Gerichtetes Material sorgt darüber hinaus für eine konstantere Rückfederung des Biegeteils. Die durch die Walzrichtung im Ausgangsmaterial der Teile enthaltenen Spannungen werden durch das Richten beseitigt. Der Biegeprozess wird reproduzierbar und somit eine automatisierte Fertigung ermöglicht, die eine aufwändige Nacharbeit überflüssig macht. Ebenheit und Maßhaltigkeit des Materials spielen ebenso beim Montieren eine wichtige Rolle. Zuvor gerichtetes Material lässt sich wesentlich schneller und exakter montieren. Zudem erreicht das Produkt sowohl optisch als auch technisch ein höheres Qualitätsniveau.

Blech in planen Zustand „biegen“

Das Richten mittels Walzenrichtmaschine ist nichts anderes als ein mehrfach angewandter Biegeprozess.

Beim Richten wird das Material immer kleiner werdenden Wechselbiegungen ausgesetzt, die durch versetzt angeordnete Richtwalzen entstehen. Den Biegeprozess kann man sich bildlich wie eine abklingende Sinuskurve vorstellen. Bei den ersten Richtwalzen wird das Material starken Wechselbiegungen ausgesetzt, die im Zuge des Richtens immer schwächer werden. Am Ende verringern sich die Krümmungen und Durchbiegungen genau so stark, dass das Material in den planen Zustand zurückfedert. Bedingt durch die Wechselbiegungen und kontinuierliche Verringerung der Umformung ist das Material nahezu spannungsfrei, da Bereiche im Richtgut, die unter Spannungen stehen, über die Streckgrenze hinaus gedehnt werden, woraus eine einheitliche Faserlänge resultiert. Generell lassen sich alle Metalle mit einer ausgeprägten Streckgrenze sowie einer Bruchdehnung von mindestens 5 % optimal richten. Sind diese Werte im Vorfeld nicht bekannt, so bietet Kohler in Lahr individuelle Richtversuche an. Im Kompetenzcenter stehen viele unterschiedliche Peak Performer Teilerichtmaschinen zur Verfügung, die Bleche mit Breiten bis zu 2500 mm und mit Stärken zwischen 0,2 bis 40 mm und mehr richten können.

Das Richten von Lochblechen als besondere Herausforderung

Kommt die Investition in eine eigene Richttechnologie nicht in Frage, punktet Kohler auch in der Lohnfertigung mit einem breiten Spektrum an Teilerichtmaschinen, innovativen Features und individuellen Leistungsprogrammen. Kunden können mit konstanten Richtergebnissen rechnen und sich ganz auf ihre Kernkompetenzen konzentrieren – selbst bei Lochblechen, dicken Blechen oder Teilen mit komplexen Geometrien. Kohler bietet dabei besondere Features, mit denen die Teilerichtmaschinen ausgestattet sind, wie z.B. die patentierte elektromechanische Richtspaltregelung. Bei variierendem Querschnitt des Richtguts treten unterschiedliche Kräfte in der Maschine auf. Die patentierte Richtspaltregelung erkennt diese, wirkt sofort dagegen und der Richtspalt bleibt konstant.

Eine besondere Herausforderung stellt aber vor allem das Richten von Lochblechen dar: Viele Blech-Service und Lochblechhersteller setzen daher auf die Unterstützung der Spezialisten aus Lahr. Gerade Lochbleche weisen größere Unebenheiten und Verzug auf. Die Ursache hierfür liegt in der geringen Eigensteifigkeit und in den internen Spannungen. Die Planheitsfehler sind oftmals besonders sichtbar an den Rändern – oder sie verlaufen unregelmäßig über das gesamte Blech. Der Peak Performer mit speziell entwickelter Walzenbiegung richtet komplexe Lochbleche mit signifikanten Unebenheiten und ungleich verteilten Spannungen. Rand- und Mittelwellen, die die Materialqualität stark beeinträchtigen, werden optimal beseitigt. Selbst stark verformte Bleche mit einer Kombination aus gelochten und ungelochten Bereichen lassen sich schonend für das Material über die Walzenbiegung effizient und in konstanter Qualität richten.

Darüber hinaus arbeiten die Kohler-Teilerichtmaschinen vollkommen ohne Hydrauliksysteme und leisten so zusammen mit der hohen Energieeffizienz einen aktiven Beitrag zur Ressourcenschonung in der industriellen Blechbearbeitung. Durch den Einsatz von Direktantrieben und der elektromechanischen Richtspaltregelung in hydraulikfreien Teilerichtmaschinen existieren neue Wege auch im Bereich der Lohnfertigung. Im Rahmen eines individuellen Leistungspakets bietet Kohler tatkräftige Unterstützung beim Richten in Eigenregie bis hin zur kompletten Auftragsabwicklung inklusive Transport.