02.04.24 – Laserverfahren für umformbare Hybridbauteile

Maßgeschneiderte Hochleistungsbauteile

Teure Werkstoffe an Hochleistungsbauteilen nur dort einsetzen, wo sie wirklich gebraucht werden: Das ist die Vision des Sonderforschungsbereichs SFB 1153 „Tailored Forming“.

Hybridhalbzeuge können in der Produktion Material und Kosten sparen, wenn nur genau die Stellen eines Bauteils aus einem hochpreisigen Werkstoff gefertigt werden, die im späteren Einsatz hohen Anforderungen ausgesetzt sind und daher beispielsweise besonders verschleißbeständig sein müssen. Der Sonderforschungsbereich SFB 1153 „Tailored Forming“ entwickelt eine neuartige Prozesskette zur Herstellung von belastungsangepassten hybriden Massivbauteilen, in der die Halbzeuge erst gefügt und dann umgeformt werden. Das LZH forscht hierzu an zwei laserbasierten Verfahren.

Umformbare Halbzeuge, hergestellt durch US-Laserstrahlschweißen

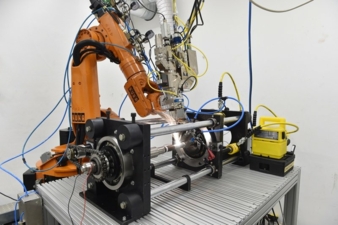

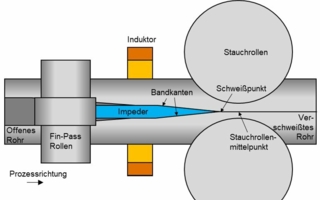

Rissfrei umformbare Halbzeuge konnte die Gruppe Fügen und Trennen von Metallen mit einem ultraschallunterstützten Laserstrahlschweißprozess herstellen. Die Wissenschaftler:innen haben Wellen aus verschiedenen Mischverbindungen wie Stahl-Stahl oder Stahl-Nickel verschweißt und entsprechende Prozesse entwickelt. Im Fokus stand dabei die Frage, wie sich Risse vermeiden lassen und welche Parameter im Schweißprozess welchen Einfluss auf Qualitätsmerkmale wie Einschweißtiefe oder Nahtüberhöhung haben.

In der 3. Förderperiode des Sonderforschungsbereichs möchte die Gruppe unter anderem durch Modulation der Laserleistung für mehr Prozessstabilität sorgen und eine Prozessregelung entwickeln, um eine wiederholbare, verlässliche Qualität bei der Erzeugung der Halbzeuge zu erreichen. Außerdem sollen die mechanischen Spannungen im Bauteil durch Ultraschall-Nachbehandlung reduziert werden.

Laserauftragschweißen berücksichtigt lokale Belastung bei Bauteilen

Die Gruppe Maschinen und Steuerungen forscht weiter an neuartigen Bauteilen mit lokalen, belastungsangepassten Eigenschaftsprofilen. Die Wissenschaftler:innen haben dazu mittels Laser-Heißdraht-Auftragschweißen einen kostenintensiven aber hochfesten Werkstoff gezielt auf im Betrieb stark belastete Bauteilbereiche als Beschichtung aufgebracht. Zahnflanken von Zahnrädern sind nur eine beispielhafte Anwendung. So konnten qualitativ hochwertige und harte Beschichtungen aufgetragen und die Eigenschaften der Beschichtung durch die Werkstoffauswahl gezielt beeinflusst werden.

Im nächsten Schritt möchte die Gruppe eine Prozessüberwachung für die Qualitätssicherung beim Auftragschweißen entwickeln. Hierzu soll die im Schweißprozess entstehende Sekundärstrahlung mit einer speziellen Sensorik gemessen und mit Methoden des maschinellen Lernens analysiert werden, um eine Vorhersage der Beschichtungseigenschaften ableiten zu können. Das Ziel: Eine zerstörungsfreie Qualitätskontrolle der Beschichtungen direkt während des Prozesses.

Über den SFB

Die Arbeiten des LZH sind Teil des Sonderforschungsbereichs SFB 1153 „Prozesskette zur Herstellung hybrider Hochleistungsbauteile durch Tailored Forming“, in dem Expert:innen aus neun Instituten der Fakultät für Maschinenbau der Leibniz Universität Hannover, aus dem LZH und dem Institut für Integrierte Produktion Hannover (IPH) daran arbeiten, neue Prozessketten zur Herstellung hybrider Bauteile zu entwickeln.

Das LZH bearbeitet innerhalb des SFB das Teilprojekt A03 „Ultraschallunterstütztes Laserstrahlschweißen zur Erzeugung umformbarer Mischverbindungen“, gemeinsam mit dem Institut für Dynamik und Schwingungen (IDS), und das Teilprojekt A04 „Lokale Anpassung von Werkstoffeigenschaften an Umformrohlingen durch Auftragschweißen zur Erzeugung gradierter hybrider Bauteile“, gemeinsam mit dem Institut für Werkstoffkunde (IW).

Der SFB hat im Juli 2015 die Arbeit aufgenommen. Die 3. Förderperiode läuft über 4 Jahre und hat im Juli 2023 begonnen.

Förderung von der Deutschen Forschungsgemeinschaft unter dem Förderkennzeichen 252662854.