05.02.13

Dauerfester Federdraht

Für Entwickler könnte Sandviks „Springflex SF“ interessant werden. Der Edelstahl-Federdraht soll erheblich mehr Dauerfestigkeit versprechen. Beispiele sind Common-Rail-Einspritzsysteme für Dieselmotoren und vergleichbar belastete Einheiten. Der Hersteller bietet Springflex als möglichen Ersatz seiner „17-7PH“-Stähle nebst Varianten an.

Es ist bekannt, dass Anforderungen an die Dauerfestigkeit von Federdraht abhängen von der Anzahl der Lastwechsel und der unterschiedlichen Stress-Level. Die zurzeit vermutlich höchsten Ansprüche an die Dauerfestigkeit von Edelstahlfedern werden so genannte Plunger Springs (Kolbenfedern) in den Common-Rail-Einspritzsystemen für Dieselmotoren gestellt. Die Common-Rail-Technik in Dieselmotoren ist relativ neu. Es gibt sie seit etwa zehn Jahren. Sie wurde entwickelt, um geringere Schadstoffemission bei gleichzeitig weniger Kraftstoffverbrauch möglich zu machen. Dabei wird Kraftstoff mit Hochdruck in den Verbrennungsraum des Motors gespritzt. Eine gemeinsame Kraftstoffleitung – sprich: Common Rail – versorgt die Kraftstoffeinspritz-Ventile des Motors. Je höher der Einspritzdruck, desto besser wird der Kraftstoff während der Einspritzung zerstäubt. Dies führt zu einer fast vollständigen Verbrennung des Diesels bei effizienter Energieumwandlung und niedriger Emission. Elektronische Steuerungen stellen sicher, dass Zeit und Menge des Kraftstoffs unabhängig von der Motordrehzahl sind. Die präzise Steuerung des Kraftstoffvolumens, das unter Hochdruck befördert wird, sorgt für niedrigeren Verbrauch.

Die Plunger Spring muss stark genug sein, den wiederholt großen Belastungen standzuhalten und über die gesamte Lebensdauer des Motors zu funktionieren ohne auszufallen. Deshalb ist hohe Dauerfestigkeit erforderlich. Darüber hinaus ist der Raum begrenzt, weshalb die Feder nur aus rund 40 g Draht bestehen darf. Um die Anforderungen an Stärke und Dauerfestigkeit leichter zu erfüllen, wäre eine sehr viel größere Feder mit einem Gewicht von etwa 1000 g vorzuziehen. Doch dies ist aus offensichtlichen, praktischen Gründen nicht möglich.

Warmwalzen, Schälen, Kaltziehen …

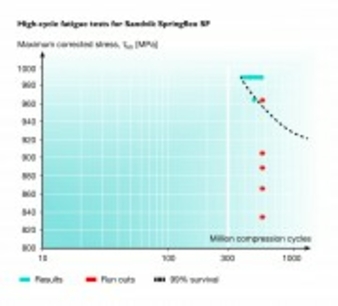

Tests mit Druckfedern auf Basis von Sandviks „Springflex SF“ haben bestätigt, dass mehr als 300 Mio. Zyklen mit sehr hoher Belastung möglich sind. Damit wurden die Erwartungen weit übertroffen. Dies hat zu einer Produktionsqualifizierung des Materials durch einen großen Hersteller von Common-Rail-Einspritzsystemen geführt.

Springflex SF – das „SF“ steht für super fatigue resistant und bedeutet: hervorragende Dauerfestigkeit – ist eine modifizierte Version von Sandviks Springflex-Duplexstählen, die hohe Zugfestigkeit mit Dauerfestigkeit, Relaxations- und Korrosionsbeständigkeit verbinden. Wie die Werkstoffe der Serien „17-7PH“ und „ASTM 300“ entspricht Springflex SF der Europäischen Norm für Federstahldraht EN-10270-3, die Federdraht abdeckt. Die Anwendung wurde auch für die Einbindung in ASTM A313 entwickelt. Springflex SF ist ein Duplexstahl mit austenitisch-ferritischer Gefügestruktur. Um die Dauerfestigkeit zu maximieren, wurde ein patentiertes Herstellverfahren entwickelt, bei dem der warmgewalzte Stahl vor dem Kaltziehen durch ein Schälverfahren vorbereitet wird. Dadurch werden die Oberflächenschäden reduziert, was wiederum die Dauerfestigkeit verbessert. Es wurde außerdem ein strenger Qualitätssicherungsplan entwickelt, um die Verlässlichkeit und Intaktheit des Produkts von Anfang bis Ende zu kontrollieren. Das Härten der Federn nach der Herstellung erhöht die Zugfestigkeit um ungefähr 200 MPa bis 400 MPa. Es können mittlere Zugfestigkeiten erreicht werden.

Beständiger gegen Korrosion

Bei der Leistungsfähigkeit von Federdraht wird die Dauerfestigkeit als die Eignung und Wahrscheinlichkeit eines Werkstoffs definiert, dynamischer Belastung standzuhalten ohne zu brechen. Um diese Dauerfestigkeit zu maximieren, müssen folgende Eigenschaften vom Hersteller optimiert werden

1. Zugfestigkeit

2. Oberflächenschäden und Einschlüsse

3. Mikrostruktur sowie

4. Dehnbarkeit.

Der Entwickler der Feder versucht diese für den Endbenutzer so zu konstruieren, dass die Spannung in der Feder während des Betriebs zwischen den beiden festgelegten Positionen minimiert wird. Dies kann durch Anpassen der Windungszahl sowie des Draht- und Federquerschnitts erreicht werden. Die Hauptaufgabe des Federherstellers ist das Optimieren des Federwindens, Vordehnens, der Wärmebehandlung, des Kugelstrahlens usw. Sowohl der Entwickler als auch der Hersteller der Feder verlassen sich jedoch auf die Eigenschaften des Werkstoffs, um die Leistung zu optimieren.

Durch die Duplex-Mikrostruktur können sowohl die Vorteile von austenitischen als auch von ferritischen Strukturen genutzt werden, und während des Drahtziehens, Federwindens und der Wärmebehandlung ist eine entsprechende Stabilität gegeben. Die chemische Zusammensetzung und die Herstellungsmethode haben zur Folge, dass es keine Tendenz zur martensitischen Umwandlung gibt und die Dehnbarkeit während des gesamten Verfahrens bestehen bleibt. Martensit ist härter als Austenit und trägt zur Zugfestigkeit bei. Martensit ist aber auch spröde und deshalb anfällig für Risse, besonders in der Länge. Martensit hat im Vergleich zu Austenit eine geringere Dichte, was zu höheren Spannungen im umgebenden Austenit führt, wenn es während der Kaltbearbeitung im Stahl anzuschwellen versucht. Auch dadurch wird das potenzielle Risiko für Rissbildung erhöht. Martensitphasen werden jedoch beispielsweise in ASTM 302- und 17-7PH-Stählen erzeugt. Bei Duplex-Werkstoffen wirken die Korngrenzen zwischen den Austenit- und Ferritphasen wie Barrieren gegen Rissausbreitung aufgrund von Werkstoffermüdung. Ein weiterer Vorteil des Duplex-Werkstoffs ist daher, dass er weniger anfällig für Rissausbreitung ist als austenitische Stähle. Neben Stärke und Dauerfestigkeit sind auch die Korrosionseigenschaften von Duplex-Stählen ein Vorteil, von der Plunger-Spring-Anwendungen profitieren können. Es gibt Anzeichen, dass Dieselkraftstoff geringerer Qualität, mit hohem Wasseranteil, zu Spannungsrisskorrosion bei Common-Rail-plunger spring geführt hat.

Springflex SF verfügt über eine hohe Korrosionsbeständigkeit, nicht nur bei Spannungsrisskorrosion in chlor- und schwefelwasserstoffhaltigen Umgebungen, sondern auch bei allgemeiner Korrosion, Loch- und Spaltkorrosion, Erosionskorrosion und Korrosionsermüdung. Bei allgemeinen Federanwendungen sind Chloride die häufigste Ursache für Korrosion; austenitische Stähle korrodieren besonders schnell. Der Hersteller ist überzeugt, dass der neue Werkstoff neben den Anforderungen an die Dauerfestigkeit von Plunger Springs auch in anderen Märkten und für andere potenzielle Zwecke Verwendung finden wird, die verbesserte Werkstoffeigenschaften. Zu den typischen Fällen zählen

– Anwendungen mit herkömmlichem Edelstahl, für die jedoch eine höhere Dauerfestigkeit erforderlich ist

– Anwendungen mit Kohlenstoffstahl, Cr-Si- der Cr-Si-V-Stahl für eine hohe Dauerfestigkeit, für die jedoch eine höhere Korrosionsbeständigkeit erforderlich ist

– Anwendungen als Alternative zu beschichteten Federn aus Kohlenstoffstahl, Cr-Si- oder Cr-Si-V-Stählen

Sandvik Materials Technology

Sandvik Materials Technology ist Teil der Sandvik Group. Das Unternehmen ist führender Entwickler und Hersteller von Produkten aus hoch entwickelten Edelstählen und Speziallegierungen für anspruchsvolle Arbeitsumgebungen sowie von Produkten und Systemen für industrielle Heizanlagen. Sandvik setzt Qualitätsmanagement-Systeme ein, die von international anerkannten Organisationen zugelassen sind. Das Unternehmen verfügt unter anderemüber das ASME-Zertifikat für Qualitätssysteme als Werkstoffunternehmen und die Zulassung nach ISO 9001, ISO 17025 und PED 97/23/EC. Zusätzlich verfügt es über Produkt- bzw. Fertigungszulassungen von Körperschaften wie TÜV, JIS und Lloyd’s Register. Die Sandvik Group ist ein globales Technikunternehmen mit 50 000 Mitarbeitern in 130 Staaten und konzentriert seine Tätigkeit auf fünf Geschäftsbereiche, in denen sie führende Positionen in ausgewählten Nischen einnimmt: Sandvik Mining, Sandvik Machining Solutions, Sandvik Materials Technology, Sandvik Construction und Sandvik Venture.

Sandvik Materials Technology

Åsgatan 1, 81181 Sandviken/Schweden

Tel.: +46 26 263111

E-Mail: info@smt.sandvik.com

Internet: http://www.smt.sandvik.com