01.09.21 – Mensch-Roboter-Kollaboration

Zusammen verbinden

In den vergangenen Jahren wurden die Fügetechnologien stetig optimiert und an neue Materialien und kundenspezifische Wünsche angepasst. Weber Schraubautomaten forciert in diesem Kontext insbesondere die Entwicklung von Technologien, bei denen sich Mensch und Roboter einen Arbeitsraum teilen.

Die Weiterentwicklung von Fügetechnologien wird maßgeblich aus zwei Gründen vorangetrieben: Zum einen sollen sich Verbindungen bei der Montage möglichst prozesssicher, flexibel, kosteneffizient und in hoher Qualität herstellen lassen. Zum anderen ist man bestrebt, monotone, körperlich schwere Arbeiten zu reduzieren oder gar zu vermeiden, um so die Gesundheit der Mitarbeiter zu schützen.

Umfassendes Schutzkonzept

Das MRK-Schraubsystem von Weber wird als leichte SEV-C-Schraubspindel angeboten und besteht als integrierte Lösung aus Spindel, Zuführung und Steuerung. Priorität hat ein umfassendes Schutzkonzept für Mitarbeiter, die mit dem Roboter zeitgleich im selben Raum arbeiten. Dafür ist die Spindeleinheit kantenfrei konstruiert und von einer Schutzhülle umgeben. Zugleich verfügt die Schraubspindel über Sensoren, die das System bei Bedarf abschalten. Nicht zuletzt sind alle Zuführungen und Kabel in einem geschlossenen Kabelpaket zusammengefasst.

Das MRK-System ist in der Lage, automatisch Verschraubungen mit kurzen Taktzeiten bei gleichbleibend hoher Prozesssicherheit und Effizienz auszuführen. Auch eine individuelle Anpassung an verschiedene Robotermodelle ist möglich. Zur Anwendung kommen die Mensch-Roboter-Kollaborationen vorwiegend bei Schraubanwendungen, bei denen die Zugänglichkeit eingeschränkt ist oder andere Variablen den Montageprozess komplex gestalten. Auch Anwendungen im Vakuum lassen sich umsetzen.

Fließlochverschrauben mit neuer Generation

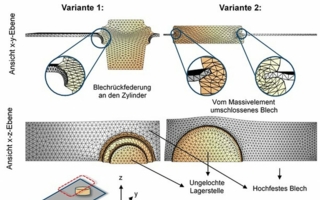

Das fließlochformende Schrauben ist eine Verbindungstechnologie, der enorme Entwicklungspotenziale attestiert werden. Bei dem Verfahren werden Bauteile ohne vorheriges Einbringen von Schraublöchern verbunden, wofür das Bauteil zunächst durch die Andruckkraft und die hohe Drehzahl der Schraube erwärmt wird. Nach dem Durchdringen des Materials formt die Schraube mittels spanlosem Furchen ein metrisches Gewinde. Mit dem abschließenden Anziehen der Schraube per eingestelltem Drehmoment entsteht bei kurzen Taktraten eine feste Verbindung.

Weber hat dieses Verfahren mit dem aktuellen „RSF25“, der vierten Generation dieses Schraubsystems, weiter optimiert. Das robotergestützte System mit Spindel, automatischer Zuführung und Steuerung bietet eine hohe Flexibilität in der Anwendung, da sich in kurzer Zeit die Bauform anpassen und so die Zugänglichkeit verbessern lässt. Zugleich kann das System mit einem Schraubkopf verschiedene Schraubenlängen verarbeiten. Die Parametrierung des Schraubprozesses erfolgt unabhängig von der Fügerichtung im Raum – so wird auch eine Über-Kopf-Montage möglich.

Neue Anwendungsfelder bedienen

Mit zunehmender Ausweitung der Anwendungsbereiche von E-Mobilität, fortschreitender Individualisierung von Montageprozessen und der Entwicklung neuer Materialien und Werkstoffe wachsen die Anforderungen an Fügeverfahren hinsichtlich Kosteneffizienz und Qualität der Verschraubung. Weber ist bestrebt, für alle Anforderungen aus Industrie und verarbeitendem Gewerbe eine passende Lösung der automatisierten Verbindungstechnik zu bieten.

Weber Schraubautomaten GmbH

Hans-Urmiller-Ring 56

82515 Wolfratshausen

Tel.: +49 8171 4060

info@weber-online.com

www.weber-online.com