22.11.21 – Roboterbasiertes Schweißen

Zellforschung mit langem Atem

Schweißen ist eine hohe Kunst im Anlagenbau. Auf beides versteht sich Stela Laxhuber, ein Hidden Champion der industriellen Trocknungstechnik, seit drei Generationen. Seit Kurzem hebt hier eine „Kuka cell4_production“-Roboterzelle das Verschweißen von Ventilatoren für Trocknungsanlagen in neue Dimensionen.

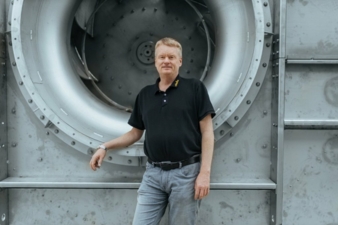

„Nichts ist mächtiger als eine Idee, deren Zeit gekommen ist“, soll der französische Schriftsteller Victor Hugo einmal gesagt haben. Stimmt das? Die Spurensuche führt nach Niederbayern, an den Ortsrand von Massing, wo Stela – benannt nach dem Gründer Stefan Laxhuber – in einem modernen Industrieareal vor fünf Jahren neue Verwaltungs- und Produktionseinheiten aufgestellt hat. Das Familienunternehmen, das heute von Thomas Laxhuber geführt wird, konzipiert und fertigt mit 235 Mitarbeitern anspruchsvolle Trocknungsanlagen in verschiedenen Größenordnungen. Die Abnehmer kommen aus der ganzen Welt, unter anderem aus der Agrarwirtschaft, der Holzwerkstoffverarbeitung, der Lebensmittel-, Futtermittel,- Zellstoff- und Papierindustrie oder der Wasserwirtschaft.

Trocknen in großen Dimensionen

Das Herzstück solcher Trocknungsanlagen sind Ventilatoren, die Ströme mit warmer Luft in Gang setzen, um Produkten wie Getreide, Mais, Holz oder recyceltem Kunststoff die Feuchtigkeit zu entziehen. Die Lüfterräder in den Trocknern können dabei einen Durchmesser von 1,6 m aufweisen und eine halbe Tonne auf die Waage bringen. Wenn solch ein Koloss auf bis zu 3000 min-1 beschleunigt wird, ist eine top Verarbeitung aller Komponenten ein absolutes Muss.

„Die Besonderheit bei Stela ist die hohe Fertigungstiefe“, betont Laxhuber, der 2014 die Geschäftsführung übernommen hatte. „Um weiterhin weltweit führende Trocknungstechnik zu produzieren, wollen wir die wesentlichen Komponenten unserer Maschinen so weit wie möglich selbst herstellen.“ Das treffe besonders auf hochbelastete Bauteile wie Lüfterräder zu. Mit ihren gekrümmten Schaufeln saugen solche Radialventilatoren die Luft über die Motorachse an und blasen sie um 90° versetzt wieder aus.

Verfehlter Frühstart

Vor 25 Jahren hatte Stela für die Ventilatormontage bereits nach Automatisierungslösungen gesucht. „Damals wollten wir unsere Schweißerei mit Robotern anderer Bauart neu aufstellen“, berichtet Laxhuber. „Doch das Experiment war krachend gescheitert. Die Roboter konnten uns bei anspruchsvollen Schweißaufgaben nicht wirklich helfen, schufen mehr Probleme als sie lösten und fanden so gut wie keine Akzeptanz in der Belegschaft. Die Idee war gut, aber die Zeit dafür nicht reif. Wir haben die Roboter wieder abgeschafft.“

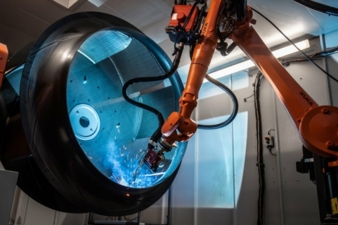

Heute steht Andreas Utz mit einem Smartpad vor einer etwa 40 m² großen containerartigen Einhausung inmitten der Produktionshalle und schaut durch eine dunkelgrüne Schutzglasscheibe ins Innere. Der Produktionsleiter Ventilatorbau bei Stela steuert die neue cell4_arc-Roboterzelle von Kuka. Drinnen blitzt und funkelt es blau, es knistert, weißer Rauch steigt auf. Der sechsachsige Schutzgasschweißroboter „KR Cybertech“ bewegt rhythmisch seinen schlanken orangen Arm und führt den sensorgesteuerten Brenner zu der Ventilatortrommel.

Die Schaufeln hatte Utz zuvor per Hand mit Schweißpunkten ans Gehäuse geheftet und die stählerne Konstruktion auf dem Positionierer festgeschraubt. Nachdem die Positioniereinheit ins Innere der Zelle geschwenkt war, tastete zunächst ein Linienlaser über das „Kuka.Seamtech Finding“ das Bauteil ab und bestimmte den optimalen Startpunkt für den Brenner. Dann konnte die brenzlige Millimeterarbeit beginnen. Naht für Naht – in immer gleicher, von der „Kuka.Arcsense“-Software choreographierter Präzision.

Zeit ist Geld

In etwa 50 min ist der Radialventilator verschweißt und bereit für das Auswuchten und Lackieren. Beim Rausfahren des fertigen Werkstücks dreht schon das auf der anderen Seite aufgeschraubte nächste Werkstück in die Zelle hinein. „Work in progress“, sagt Utz mit einem Lächeln. „Per Hand dauert das Schweißen rund einen Tag. Mit der Roboterzelle sind wir jetzt auf der Überholspur. Zeitlich wie qualitativ. Denn die Schweißnähte sitzen in kurzer Zeit so perfekt, wie es per Hand nicht zu schaffen ist. Jetzt produzieren wir in Mengen, die wir uns nie erträumt hätten und konnten der Auftragslage wieder Herr werden.“

Der Weg zu solcher Arbeitserleichterung war weniger einfach als die Bedienung der Zelle. Sven Pietsch erinnert sich noch genau an die abweisenden Reaktionen der Roboteranbieter, als sich der Einkaufsleiter von Stela gemeinsam mit dem Geschäftsführer auf den Weg gemacht hatte, um nach 25 Jahren einen neuen Anlauf für die Automatisierung zu nehmen. „Wir hatten Druck“, erinnert sich Pietsch. „Die Auftragsbücher waren voll, und gleichzeitig wurde es immer schwerer, geeignete Fachkräfte für unsere anspruchsvollen, aber vergleichsweise monotonen Schweißarbeiten in der Großserienproduktion zu finden.“

Auf verschiedenen Messen hätten die Niederbayern nach passenden Lösungen für ihre Anforderung gesucht und seien immer wieder abgeblitzt. „Offenbar hielt man uns als mittelständisches Unternehmen für zu unbedeutend“, sagt Pietsch mit einem Schmunzeln. „Bis wir auf der ,Euroblech' am Kuka-Messestand auf die Roboterexperten trafen. Hier sind wir schnell zu einer maßgeschneiderten Lösung ins Gespräch gekommen. Das war gleich ein intensiver Austausch auf Augenhöhe.“ Und ein Learning für alle Beteiligten, wie Laxhuber hinzufügt.

Im Techcenter für Schweißapplikationen von Kuka sei man schon bald tief in die Produktionsabläufe von Stela eingetaucht und habe die für die Ventilatorherstellung zugeschnittene cell4_arc-Roboterzelle aus Standardmodulen konfiguriert – mit aller Hard- und Software. „Wir hatten zu jedem Zeitpunkt das Gefühl, zur richtigen Zeit, am richtigen Ort, mit den richtigen Leuten und der richtigen Technik zu tun zu haben“, stellt Laxhuber fest.

Passend gemachtes Zellenkonzept

Die Roboterzelle für Stela beschreibt auch für Kuka einen neuen Weg zu kundenindividuellen, modularen Automatisierungsschritten. „Mit dem intelligenten cell4_production-Konzept können wir mit unseren Kunden optimal aufeinander abgestimmte Komponenten und bewährte Standards aus dem Bereich Schutzgasschweißen zu jeweils idealen Lösungen in der Schweißautomation zusammenführen. Mit der passenden Applikationssoftware sind die Handhabung und die Programmierung der Schweißparameter sehr einfach und helfen, höchsten Produktionsansprüchen gerecht zu werden“, sagt Mathias Klaus, verantwortlich für Solution Sales Modular Cell Business. „Dafür ist die Roboterzelle, die wir gemeinsam mit Stela entwickelt haben, ein eindrucksvoller Beleg.“

Sebastian Schuster, Global PR & Content Manager bei Kuka

Kuka AG

Zugspitzstraße 140

86165 Augsburg

Tel.: +49 821 79750

kontakt@kuka.com

www.kuka.com

Stela Laxhuber GmbH

Laxhuberplatz 1

84323 Massing

Tel.: +49 8724 8990

office@stela.de

www.stela.de