01.11.21 – Stahlcoilbeölung

Wenn weniger mehr ist

Mehr Nachhaltigkeit im Presswerk durch „Prelube“ der 2. Generation (Prelube II) – einer gemeinschaftlichen Technologieentwicklung von Audi, Salzgitter Flachstahl (SZFG) sowie Schmierstoffherstellern bis hin zur Serienfreigabe der neuen Ölsorte beim Automobilhersteller.

Prelube-Öle kommen nicht nur wegen ihrer Korrosionsschutzwirkung, sondern auch aufgrund des verbesserten Umformverhaltens des beölten Stahlblechs im Presswerk zum Einsatz. Bei der Entwicklung der 2. Generation der Ölsorte stand vor allem eine zusätzliche Optimierung der Tiefzieheigenschaften und Ablaufhemmung im Fokus. Somit soll bei einer verminderten Ölmenge eine vergleichbare Performance für Korrosionsschutz und Tribologie zu einer konventionellen Beölung mit Prelube der 1. Generation (Prelube I) gewährleistet sein. Das Einsparpotenzial, verbunden mit einem geringeren Entsorgungsaufwand in der Lackiererei-Vorreinigungszone, liefert einen wichtigen Beitrag zur nachhaltigeren Produktion beim Stahlproduzenten und Automobilhersteller.

Die im Folgenden geschilderten Prüfungen werden diese Aussage belegen. Als Beispiel für derartige Schmierstoffsorten wurden Prelube II der Hersteller Zeller+Gmelin und Fuchs aufgrund ihrer Serienfreigabe bei Audi betrachtet. Die für die Versuche von SZFG produzierten verzinkten Stahlfeinbleche waren bereits werkseitig beölt und mit einer „Pretex“-Textur (Precision Texturing) versehen. In der Industrie sind ebenso andere Texturierungsverfahren etabliert, bei SZFG wird jedoch standardmäßig die Pretex-Blechoberflächenstruktur aufgebracht, die sich durch ihre stochastischen Kalotten auszeichnet. Somit wird in den nachfolgenden Versuchen die Kombination aus Prelube II und Pretex-Textur bewertet.

Vorversuche im Labor

Für die Charakterisierung der Paarung aus Textur und Öl wurden zuerst Laborversuche mit gezielter Parametervariation durchgeführt. Im nächsten Schritt wurden bauteilähnliche Versuche betrachtet, bevor der Großversuch im Produktionsprozess bei Audi erfolgte.

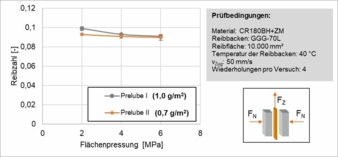

Um den Technologievorteil von Prelube II umfangreich aufzuzeigen, kamen Streifenziehversuche nach VDA 230-213 zum Einsatz, da hierbei die einzelnen Einflussparameter systematisch variiert werden können. Neben der Temperatur wurden zusätzlich die Flächenpressung sowie die Ziehgeschwindigkeit verändert. Als Versuchswerkstoffe wurden feuerverzinkte Blechwerkstoffe betrachtet, sowohl mit einem Zink-Überzug (Z) als auch einem Zink-Magnesium-Überzug „Stronsal“ (ZM), jeweils beölt mit Prelube I oder Prelube II der Firma Fuchs. Um den Einfluss der Ölmenge zu bestimmen, wurde diese ebenso angepasst. Hierbei zeigte sich eindeutig das Potenzial von Prelube II mit reduzierter Beölung im Vergleich zu Prelube I mit Standardbeölung. Exemplarisch dargestellt ist der Reibwert von Prelube II zu Prelube I in Bild 2. Bei identischen Prüfbedingungen wurde mit Prelube II bei einer Ölmenge von 0,7 g/m² ein vergleichbares Ergebnis erzielt wie mit Prelube I bei einer Ölmenge von 1,0 g/m².

Auf Basis der Streifenziehergebnisse erfolgten weiterführende Untersuchungen mit einem speziellen Folgeverbundversuchswerkzeug von Audi zur Abbildung von Außenhautdetails. Dabei wurden bauteilähnliche Proben mit Prelube I und Prelube II erzeugt. Verschiedene Parameter wie Flanscheinzüge, Kräfte an der Ziehleiste und der Sickenreibungskoeffizient konnten an über 1500 Bauteilen ausgewertet werden. Das positive Ergebnis der Streifenziehversuche spiegelte sich auch in diesen Dauerläuferversuchen wider. Die vielversprechenden laborseitigen Vorversuche boten nun Anlass, die Technologie des Prelube II im Presswerk im Rahmen von Großversuchen mit ganzen Coils abzusichern.

Großversuche im Presswerk

Die Validierung der positiven Voruntersuchungen erfolgte in den Audi-Presswerken an diversen Struktur- und Außenhautbauteilen. Es wurden Frontklappen, Kotflügel, Bodenteile, Türinnenteile und Türrahmenteile mit Z und ZM sowie Seitenwandrahmen, Heckklappen, Dächer, Reserveradmulden und Einsatzteile mit elektrolytischer Verzinkung (ZE) in Serie erprobt. Dabei wurde statt des in Serie eingesetzten Materials mit circa 1,0 g/m² Prelube I je ein Coil derselben Güte und Zinkbeschichtung mit circa 0,7 g/m² Prelube II der bei Audi freigegebenen Schmierstofflieferanten Zeller+Gmelin oder Fuchs abgepresst.

Beispielhaft soll hier die Vorgehensweise für einen Kotflügel der Güte CR180BH-ZM40/40-E (nach VDA 239-100), exemplarisch dargestellt in Bild 3, vorgestellt werden. Standardmäßig wird dieser mit einem Zielwert von 1,0 g/m² Prelube I beölt. Im Versuch erhielt Audi ein Probecoil derselben Güte von Salzgitter, das mit dem Zielwert von 0,7 g/m² Prelube II von Zeller+Gmelin versehen war. Um die tribologischen Eigenschaften beider Bleche vergleichen zu können, wurden die gleich großen Platinen beider Coils auf Ölmenge und Ölverteilung sowie Rauheit überprüft. Bild 4 zeigt die gemessenen Werte einer Platine des Probecoils mit Prelube II. Die Rauheit war vergleichbar zu der des Seriencoils mit Prelube I, die Ölmenge bei durchschnittlich 0,7 g/m² und damit deutlich niedriger als die des Seriencoils, das 1,0 g/m² aufwies.

Das Probecoil wurde auf der Serienpresse verarbeitet, wobei die Analyse des Ziehteils zur Überprüfung der Wirksamkeit des neuen Ziehhilfsmittels erfolgte. Das Ziehteil mit Prelube II wurde über das Blech der Ziehstufe aus der Abpressung mit einem Seriencoil gelegt, um die Flanscheinzüge zu vergleichen. Diese Gegenüberstellung ermöglicht es, Unterschiede im tribologischen Verhalten der Bleche zu ermitteln. Weil die tribologischen Einflüsse aus Grundwerkstoff, Verzinkungsart, Werkzeuggeometrie und Presseneinstellungen bei diesen Versuchen konstant gehalten wurden, konnte der Einfluss des Ziehhilfsmittels auf die Reibleistung ermittelt werden. Die Flanscheinzüge über den gesamten Umfang zeigten eine gute Übereinstimmung beider Ziehteile, obwohl das eine mit 0,7 g/m² Prelube II und das andere mit 1,0 g/m² Prelube I beölt war.

Neuer Standard für Stahlcoilbeölung

Da sich sowohl bei den Labor- als auch den Großversuchen zur Herstellung von Außenhaut- und Strukturbauteilen für die verschiedenen Überzüge (Z/ZM/ZE) ein durchweg positives Ergebnis darstellte, ist Prelube II bei Audi ab dem Produktionsstart des „Audi Q6 e-tron“ im Werk Ingolstadt als neuer Standard für die Stahlcoilbeölung gesetzt. Dadurch spart der Hersteller in Summe jährlich circa 40 t Schmierstoff ein.

Prelube II ist jedoch keine Audi-spezifische Schmierstoffgeneration, sondern für alle OEM, Zulieferer, aber auch Non-Automotive-Anwendungsbereiche zugänglich und vielseitig einsetzbar. Mit den vorgelegten Grundlagenuntersuchungen als auch Betriebsversuchen konnte Prelube II als nachhaltiges, neues Schmierstoffsystem für anspruchsvolle Umformprozesse etabliert werden. Prelube der 2. Generation kann für Produkte der Salzgitter Flachstahl bestellt werden.

Fabienne Weber, Fachingenieurin Umformtechnik bei Salzgitter Mannesmann Forschung,

Dr.-Ing. Martin Kasparbauer, Fertigungsprojektleiter bei Audi

Salzgitter Mannesmann Forschung GmbH

Fabienne Weber

Eisenhüttenstraße 99

38239 Salzgitter

Tel.: +49 5341 212055

f.weber@sz.szmf.de

www.szmf.de

Audi AG

Dr.-Ing. Martin Kasparbauer

NSU-Str. 24

74172 Neckarsulm

martin.kasparbauer@audi.de

www.audi.de