01.10.19

Schmierung für komplexe Umform- und Stanz/Biege-Abläufe

Weidmüller in Detmold fertigt Komponenten für die Elektronik und elektrische Verbindungstechnik. Nachdem das Unternehmen in einer umfassenden Versuchsreihe mehr als 50 Schmierstoffe für seine Metallverarbeitung getestet hatte, ist das Mineralölwerk Georg Oest Lieferant der Wahl.

Die mit Abstand besten Resultate habe der Umformschmierstoff „Oest Platinol V 2704-4“ gezeigt, erinnert sich Hartmut Köstler. Er ist Fertigungsplaner bei Weidmüller. Nach der Testreihe waren sämtliche Maschinen in der Produktion zu einem festgelegten Stichtag auf den neuen Umformschmierstoff umgestellt worden. Beim Folgeverbund-Stanzen, dem Gewindeformen und -schneiden sowie für komplexe Stanz/Biege-Prozesse – auch mit unterschiedlichen Materialien – wird seitdem Platinol eingesetzt.

Der Grund für die damalige Versuchsreihe mit 50 Schmierstoffsorten namhafter Hersteller war, dass der damalige Lieferant die verwendeten Kühlschmierstoffe aus dem Programm genommen hatte. „Die meisten der getesteten Schmierstoffsorten machten Probleme durch unzureichendes Demulgieren beim Reinigen der Metallteile in unserer Waschanlage“, sagt Köster. Einige der getesteten Sorten hatten zu vorzeitigem Werkzeugverschleiß geführt, andere versagten bei der Verträglichkeit mit Buntmetall. „Auch Hautirritationen bei unseren Mitarbeitern waren ein Problem, das im Unternehmen sehr ernst genommen wurde.“

In all diesen Belangen hatte Oest Platinol V 2704-4 sehr gute Resultate gezeigt. Mittlerweile wurde auf eine Weiterentwicklung aus der Platinol-Reihe umgestellt und die Prozessstabilität noch weiter optimiert. „Auch mit Blick auf die Reinigung und Entfettung unserer Metallteile, die für uns besonders wichtig sind, können wir uns auf optimale Ergebnisse verlassen. Frühere Störungen durch Verstopfung bei der Filtration gehören seit dem Einsatz von Platinol der Vergangenheit an.“

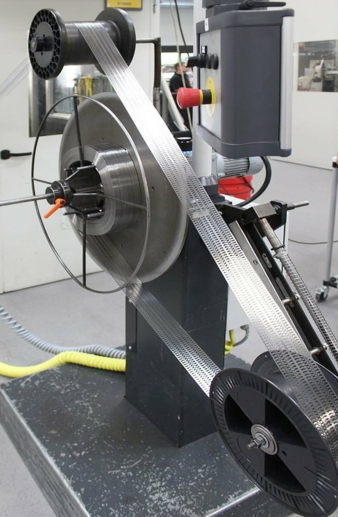

Der Entfettung und Säuberung der Metallteile kommt bei Weidmüller besondere Bedeutung zu, auch im Hinblick auf die Oberflächenveredelung vieler Produkte. Gereinigt wird automatisiert über eine eigens entwickelte Anlage. Sie nimmt eine komplette Halle ein. Im Abstand von 5 min durchlaufen die Teile hier auf Transportbändern eine zweistündige Reinigung. Zuvor wird über eine Zentrifuge das Gros des Schmierstoffs von den Metallwerkstücken getrennt und für die Wiederaufbereitung gesammelt.

„Durch den Umformschmierstoff von Oest, unser spezielles Trennverfahren und einen kompetenten Partner für die Wiederaufbereitung erzielen wir hier sehr gute Ergebnisse. Das reduziert nicht nur die Kosten, sondern ist vor allem auch umwelt- und ressourcenschonend“, betont Hartmut Köstler. Für das auf Nachhaltigkeit fokussierte und insoweit mehrfach ausgezeichnete Unternehmen ist dies ein wichtiger Aspekt. Seit Jahrzehnten setzt Weidmüller bei Umweltschutz und Mitarbeiterverantwortung Maßstäbe, auch durch das fortlaufende Optimieren der Produktionsabläufe.

„Trotz Wiederaufbereitung des eingesetzten Schmierstoffs wird zusätzlich doppelt so viel frischer Platinol-Umformschmierstoff im Jahr eingesetzt, um gleichbleibend hohe Qualität sicherzustellen.“ Bei der Prozessstabilität gehe es nicht nur um optimale Schmierung. Vielmehr seien die Anwendbarkeit, Filtrierbarkeit, Korrosionsschutz und Temperaturbeständigkeit sowie die Verträglichkeit mit Beschichtungen nebst dauerhaft verlässlicher Biostabilität wichtige Eigenschaften, erläutert Hartmut Köstler. „Deshalb achten wir darauf, ausreichend frischen Schmierstoff einzusetzen und wiederaufbereitete Fluids nur im Wechsel zu verwenden.“

Markus Berger ist Oest-Gebietsverkaufsleiter: Die kontinuierliche Überwachung des Schmierstoffs sei hierbei ein Erfolgsfaktor, ergänzt er. Berger steht mit Hartmut Köstler und dessen Team regelmäßig in Kontakt. Bei Weidmüller sorgen geschulte Mitarbeiter an den Maschinen für eine lückenlose Überwachung der Qualitätsparameter. Zusätzlich kann – soweit erforderlich – zurückgegriffen werden auf den Support der Oest Anwendungstechnik mit ihrem Labor in Freudenstadt.

„Auf die eingespielte Zusammenarbeit kann ich mich verlassen“, sagt Hartmut Köstler. „Wenn es in der Schmierstoffanwendung irgendwelche Rückfragen geben sollte, bekommen wir schnell flexible und kompetente Soforthilfe. Das ist uns sehr wichtig.“ Ebenso wichtig sei das proaktive Mitwirken an der stetigen Optimierung im Hinblick auf den Schmierstoffeinsatz bei Weidmüller. „Um die Prozesse nachhaltig zu sichern und Produktionsabläufe optimieren zu können, benötigen wir einen servicestarken und erfahrenen Partner, der mit uns den Weg der kontinuierlichen Weiterentwicklung geht.“

Die Metallteile, die Weidmüller in Detmold produziert, bestehen aus Stahl, Edelstahl oder auch Buntmetall und sind zwischen 0,2 mm und 4 mm dick. Rund 300 t Stahl sowie 350 t Kupfer und Kupferlegierungen werden pro Monat verarbeitet, eine gewaltige Menge, bedenkt man die geringe Größe der gefertigten Teile. Sie liegt oft bei wenigen Millimetern. Gefertigt werden in Weidmüller-Maschinenpark alle denkbaren Formen und Kleinteile für die Elektrotechnik: angefangen bei einfachen Stanzformen bis hin zu komplexen Bauteilen, bei denen Stanz/Biege-Prozesse mit hochpräzisem Gewindeformen in nur einer Maschine durchgeführt werden. Die Losgrößen sind enorm. Von manchen Teilen werden pro Jahr bis zu 100 Mio. Stück gefertigt. Einzelne Maschinen laufen mit bis zu 900 Hüben pro Minute.

„Produktivität und Effizienz werden vom Schmierstoff maßgeblich beeinflusst. Mit Oest Platinol konnten wir unsere Standzeiten weiter optimieren und gleichzeitig Kosten und Aufwand auf ein Minimum reduzieren“, zeigt sich Hartmut Köstler zufrieden.

Georg Oest auf der Blechexpo 2019, Halle 4, Stand 4204

Weidmüller Interface GmbH+Co. KG

Klingenbergstraße 26

32758 Detmold

Ansprechpartner ist Hartmut Köstler

Tel.: +49 5231 14-0

Georg Oest Mineralölwerk GmbH+Co. KG

Georg-Oest-Straße 4

72250 Freudenstadt

Ansprechpartner ist Markus Berger

Tel.: +49 7441 539-0