18.10.22 – Blechbearbeitung

Reise in die Zukunft der Fertigung

Die Präsenz von Prima Power auf der „Euroblech“ steht ganz im Zeichen des Mottos der Messe „Your gateway to a smarter future“. Alle Besucher sind eingeladen, eine Reise in die Zukunft der Fertigung anzutreten: mit neuen automatisierten, integrierten und digitalisierten Lösungen für die Blechbearbeitung.

Automatisierung und Digitalisierung sind unabhängig von der Unternehmensgröße in allen Branchen auf dem Vormarsch. Immer mehr Blechbearbeiter setzen auf diese Trends, um die Produktivität zu steigern, die Durchlaufzeiten zu verkürzen, die Genauigkeit und Qualität der Bauteile zu verbessern, den Ausschuss zu verringern sowie die Ergonomie und Sicherheit für die Mitarbeiter zu erhöhen. Die automatisierte, intelligente Produktion kann der Schlüssel sein zur Bewältigung der wichtigsten Herausforderungen in der Fertigungsindustrie wie Fachkräftemangel bis hin zu Liefertreue und Nachhaltigkeit. Dafür müssen die Lösungen den Bedürfnissen des Unternehmens gemäß ausgewählt werden und flexibel genug sein, um mit dem Wachstum des Unternehmens und den sich ständig ändernden Marktanforderungen Schritt zu halten. Prima Power kann mit einer breiten Palette an modularen, flexiblen Technologien, Automatisierungen und Software sowie einer langjährigen Erfahrung die passende Lösung für unterschiedlichste Produktionsanforderungen und Investitionshöhen bieten.

Vier Prozesse in einer Lösung

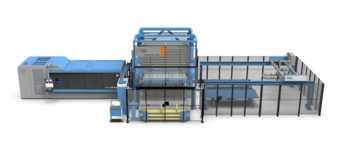

Ausgestellt wird in Hannover eine hochautomatisierte Fertigungslinie, die als kompaktes, flexibles Fertigungssystem „PSBB“ die Prozesse Stanzen, Scheren, Puffern und Biegen in einer Lösung integriert. Bestückt ist sie mit dem neuen Stanz- und Schersystem „Shear Brilliance“ sowie der aktuellen Version des „Ebe-Panel-Benders“. Die PSBB-Linie verarbeitet automatisch Rohbleche zu fertig gebogenen Komponenten. Sie bietet hohe Produktivität, Genauigkeit und Effizienz durch den Einsatz servoelektrischer Technologie für das Stanzen, Scheren und Biegen, durch einen automatischen, flexiblen Materialfluss und die Anwendung hochentwickelter Software. Die PSBB-Linie ist für die Herstellung von Teilen im Winkel sowie Platinen geeignet und kann daher auch für Fertigung von HVAC-, Tür- und Aufzugsplatten eingesetzt werden.

Das kombinierte Stanz- und Schersystem Shear Brilliance basiert auf einer durchdachten Konstruktion, neuen Verbundwerkstoffen, servoelektrischen Antrieben sowie Linearführungen. Die servoelektrische Technologie verbindet einen geringen Energieverbrauch und Wartungsbedarf mit hoher Genauigkeit und Vielseitigkeit. Die Modularität ermöglicht eine schnelle, präzise Fertigung von Bauteilen, die in einer flexiblen Zelle und einem vollautomatischen Prozess auch umgeformt – sogar gebogen –, gebohrt und markiert werden müssen. Nicht zuletzt kann das Stanz-Scher-Konzept Einsparungen von 10 bis 20 % beim Rohmaterial bewirken. Noch höhere Einsparungen lassen sich mit der optionalen Querteilanlage erzielen.

Zu der PSBB-Linie, die in Hannover ausgestellt wird, gehört auch die kompakte „Ebe2720“, eine vollautomatische, servoelektrische Schwenkbiegemaschine, die einen hohen Durchsatz ermöglicht. Durch die Integration in das FM-System steigert sie die Produktivität, indem sie den gesamten Fertigungsprozess auf eine Anlage reduziert. Ebe ist mit einer „PCD“-Aufnahme- und Zentriervorrichtung ausgestattet, einem multifunktionalen Tisch für die Positionierung und Zentrierung von Teilen, welcher den Materialfluss von anderen Maschinen in die Linie gestattet; außerdem wendet die „BTD“-Biege- und Wendevorrichtung die Bleche automatisch vor dem Biegeprozess.

Kurz getaktet mit hoher Qualität schneiden

Für das flexible, automatische Laserschneiden zeigt Prima Power auf der Euroblech die „Laser Genius+“ mit dem Lagersystem „Combo Tower Laser“ und dem Picking- und Stackingroboter „PSR 2D“. Die hohe Dynamik (Bahngeschwindigkeit von 180 m/min, Beschleunigung von 2,8 g) und Präzision der Maschine ermöglichen kurze Taktzeiten und eine hohe Schnittqualität. Mit den drei Baugrößen 1530, 2040 und 2060 sowie dem breiten Spektrum an Laserleistungen ist es möglich, nahezu jede Anforderung zu erfüllen. Die Laser Genius+ ist eine Plug-&-Play-Maschine mit kurzen Installationszeiten und einem symmetrischen, umkehrbaren Layout, das die Ergonomie erhöht und die einfache Integration in Fertigungsumgebungen gestattet. Laser Genius+ verfügt standardmäßig über zwei 24''-Full-HD-Monitore und eine 4K-Videokamera, integrierte Softwaremodule sowie neue Sensoren und Algorithmen der künstlichen Intelligenz für erweiterte Überwachungs- und Prozesssteuerungsfunktionen. Laser Genius+ kann an die breite Palette der Automatisierungssysteme von Prima Power angeschlossen werden.

In Hannover ist die Laser Genius+ mit einem PSR 2D ausgestattet, der eine hohe Stapelgenauigkeit, kurze Abstände zwischen den Stapeln und damit eine hochgradige Nutzung der Stapelfläche ermöglicht. Dank des modularen Systemaufbaus und des breiten Produktportfolios von Prima Power kann der PSR 2D direkt an die Lagerlösung „Night Train FMS“ und an eine automatische Blechbiegemaschine angeschlossen werden, wodurch eine automatisierte Produktionslinie vom Rohblech bis zum geschnittenen und gebogenen Fertigprodukt entsteht. Das Lagersystem „Combo Tower Laser“ stellt jederzeit verschiedene Materialien zur Verfügung und kann auch als Zwischenlager für geschnittene Komponenten und Skelette dienen.

Flexible Biegelösung für Kleinserien

Vorgestellt wird auf der Euroblech zudem die flexible, automatisierte Biegelösung „Ep Genius 1030“, integriert mit einem Werkzeugspeicher. So verbindet sich die Dynamik, Präzision und Zuverlässigkeit der servoelektrischen Technologie von Prima Power mit den Vorteilen eines automatischen Werkzeugwechselsystems. Das Ergebnis ist eine Biegelösung, die sich besonders für Kleinserien eignet, deren Rüstzeiten kalkulierbar sind und deren kurze Bearbeitungszeiten dem Kunden zu mehr Wettbewerbsfähigkeit verhelfen können.

Merkmale der Ep-1030 sind eine Tonnage von 105 t, eine Biegelänge von 3060 mm, die automatische CNC-Bombierung, ein 5-Achs-Hinteranschlag und das „Iris Plus“-Winkelkontrollsystem auf CNC-gesteuerten Armen. Das Werkzeugmagazin fasst 32-m-Werkzeuge auf acht Werkzeughaltern, die sich auf drei Achsen bewegen. Ein drehbarer Revolverkopf ermöglicht die Drehung der Werkzeuge, wodurch die Bearbeitungsmöglichkeiten erweitert werden. Die Benutzeroberfläche gestattet eine intuitive Programmierung des Werkstücks, sowohl auf der Maschine als auch offline, sowie die automatische Verwaltung der Maschineneinrichtung.

Prima Power GmbH

Am Gfild 9

85375 Neufahrn

Tel.: +49 8165 79940

www.primapower.com

Euroblech 12/B146