27.08.19

Präzise bei hoher Taktzahl gestanzt

Für das Stanzen von Aluminiumprofilen hat die Petig AG eine Sonderlösung entwickelt. Sie fasst gleich mehrere Arbeitsschritte zusammen. Alle Wünsche des Kunden – ein Zulieferer der Automobilindustrie – an eine wirtschaftliche Fertigung sollen dabei erfüllt worden sein.

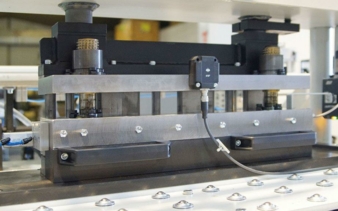

Dass Aluminium sich bestens umformen lässt, ist in der Verarbeitung Fluch und Segen zugleich. Insoweit geht die Petig bei der Entwicklung ihrer Stanzanlagen immer auf Nummer Sicher: Die Werkzeuge ermöglichen mit ihren Spreitzmatritzen ein verformungsfreies und exaktes Stanzbild. So auch bei einem aktuellen Projekt im Bereich Sondermaschinenbau: einer vollautomatischen Stanzanlage für die Bearbeitung von Aluminiumprofilen für einen Kfz-Zulieferbetrieb.

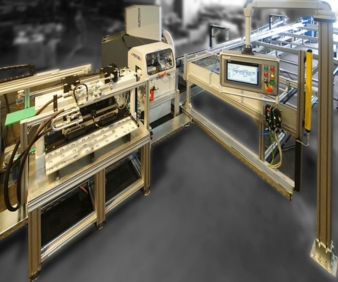

Die Anlage führt alle Arbeitsschritte voll automatisch aus, angefangen bei der Positionierung der unbearbeiteten Profile über das Ablängen und Stanzen bis zum Weitertransport der fertigen Bauteile zum nächsten Fertigungsschritt. Koordiniert werden die teils parallel laufenden Schritte durch eine Steuerung auf Basis der „Simatic S7“. Die Siemens-Applikation sorgt im vollautomatischen Modus für eine äußerst hohe Taktzahl. Daneben kann die Anlage halbautomatisch oder von Hand gesteuert werden, wobei das Anlagendisplay dem Bediener den laufenden Prozess detaillierte verbildlicht.

Verschiedene Stanzwerkzeuge möglich

Die Anlage ermöglicht den Einsatz verschiedener Stanzwerkzeuge. Jedes Werkzeug wird mit einer individuellen Artikelnummer versehen, die dann mit den spezifischen Werten und Eigenschaften in der Steuerung der Anlage hinterlegt wird. Dank der guten Wartungs- und Zugangsmöglichkeiten kann die Stanzkomponente mit wenigen Handgriffen getauscht werden.

Beim Ablängen der Profile und beim Stanzen fallen an verschiedenen Stellen an der Anlage Reststücke und Stanzbutzen an. Sie werden über Förderbänder automatisch ausgeschleust und zentral gesammelt, so dass sie ohne großen Aufwand dem Recycling zugeführt werden können. Gleiches gilt für Späne, wie sie beim Schneiden der Profile entstehen. Sie werden direkt beim Schnittvorgang abgesaugt und in einem Sack gesammelt. Durch die Absauganlage ist die Sauberkeit der Anlage sichergestellt, so dass die Aluminiumprofile nicht durch Späne oder Flitter verunreinigt werden.

Butzen und Reststücke zentral gesammelt

Die Kfz-Fertigung hat einen hohen Grad an Automatisierung erreicht. Teile und Baugruppen werden „just in time“ gefertigt und geliefert. Lagerhaltung gibt es kaum, der Nachschub an Komponenten ist meist im Lkw auf der Straße unterwegs. Kommt es durch Anlagenstillstand zu Störungen in diesen fein abgestimmten Prozessen, kann dies die Fertigung ganzer Produktionsstandorte lahmlegen. Hans-Joachim Küstner und Karl-Heinz Klohs, Geschäftsführer der Petig AG, kennen die hohen Anforderungen der Kfz-Branche an die Produktion und Fertigung. Daher durchlaufen alle Anlagen von Petig eine umfangreiche Testphase, in der sowohl die Software als auch jede einzelne Funktion der Anlage intensiv geprüft werden. Erst dann verlässt die Maschine das Grevenbroicher Werk.

Bei der Installation vor Ort stehen Petig-Ingenieure ihren Auftraggebern mit Rat und Unterstützung zur Seite – von der Anlieferung der Anlage über deren Installation und die anschließende Schulung der Mitarbeiter bis zum reibungslosen Betrieb in der Regelproduktion. Ein Wartungs- und After Sales-Konzept sichert den sicheren Betrieb der Anlage über deren gesamten Lebenszyklus hinweg. Petig entwickelt und baut seit 100 Jahren Schneidgeräte und Stanzanlagen. Neben standardisierten hydraulischen Geräten fertigt das Unternehmen Sondermaschinen und individuelle Anlagen.

Petig AG

Rhenaniastraße 39

41516 Grevenbroich

Ansprechpartner ist Hans-Joachim Küstner

Tel.: +49 2181 7858