25.07.24 – Hohe Prozesseffizienz durch ausgereifte Roll-Biege-Verfahren

Oest: Erfolgsfaktor Umformschmierstoff

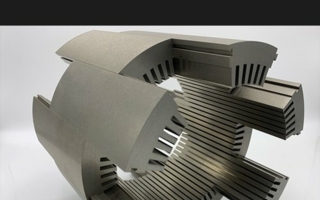

Die Jörg Vogelsang GmbH & Co. KG im nordrhein-westfälischen Hagen hat in der Umformung das Roll-Biege-Verfahren in Kombination mit spezifischen Walzprozessen kontinuierlich weiterentwickelt. Mit jahrzehntelanger Erfahrung fertigt das zur Mecanindus Vogelsang Gruppe gehörende Unternehmen neben Spannstiften und anderen Verbindungselementen auch verschiedenste Chassis-Buchsen, Abstandshalter, Compression-Limiter u.v.m. für den Fahrwerksbau namhafter Automobilhersteller.

Bei der eingesetzten Umformtechnologie werden mehrere Arbeitsschritte mit einem hohen Automationsgrad in nur einen Prozess integriert. So lassen sich viele konventionelle Dreh- und Tiefziehteile sowie beispielsweise Rohrelemente durch flexiblere und preisgünstigere Konstruktionen ersetzen. Zudem ermöglicht das Verfahren ressourcenschonende und gewichtsreduzierende Produktlösungen, die dennoch höchsten Belastungen standhalten. Aspekte, die insbesondere für den Chassisbau im Bereich der E-Mobilität eine wichtige Rolle spielen, wo leichtere Bauteile, die der hohen direkten Kraftübertragung standhalten, gefragt sind.

„Kosteneffizienz bei hoher Funktionalität und konstant hoher Qualität zeichnet unser Herstellungsverfahren aus“, betont Lars Papajewski, Leiter Produktion Chassisprodukte.

„Mit unserem Maschinenpark können wir sowohl Sonderanfertigungen mit kleinsten Losgrößen bis hin zu hochautomatisierten Serienproduktionen von 100.000 Stück und mehr umsetzen. Als Zulieferer der Automobilindustrie sind wir gewohnt, mit minimalen Toleranzbereichen zu arbeiten und die Vorgaben der Kunden exakt umzusetzen. So verfügen wir auch über alle wichtigen Freigaben. Dies wiederum bedeutet, nicht nur den Materialeinsatz, sondern den gesamten Produktionsprozess mit allen Details auf die Anforderungen abzustimmen.“

Erfolgsfaktor Umformschmierstoff

Auch der eingesetzte Umformschmierstoff steht bei Vogelsang als wichtiger Prozessfaktor im Fokus.

Nicht nur aufgrund der Anforderungen für die Freigaben der Automobilindustrie, sondern auch, weil man die Erfahrung gemacht hat, dass der optimale Umformschmierstoff maßgeblich zur Prozesssicherheit und -effizienz beiträgt. „Wir sind vor gut acht Jahren auf Oest Platinol B804/3 COW-1 umgestiegen, um hinsichtlich der Vorgaben der OEMs auf der sicheren Seite zu sein“, erläutert Prozessingenieur Jan-Hendrik Westermann, der sich bei Vogelsang intensiv mit dem Bereich Prozess-optimierung beschäftigt. „Schnell stellte sich heraus, dass der Platinol Umformschmierstoff von Oest, mit VDA Status 4 nicht nur über die gesamten Freigaben aller im VDA vertretenen Automobilhersteller verfügt, sondern sich auch positiv auf unsere Prozesse auswirkt.“

Beim Roll-Biege-Verfahrung, wo auf relativ kleine Flächen große Kräfte einwirken, spielen neben der optimalen Schmierung viele weitere Aspekte eine wichtige Rolle. Allem voran die Kühlfähigkeit und Temperaturbeständigkeit, aber auch die Applizierbarkeit, der Korrosionsschutz und die Entfernbarkeit des Schmierstoffs sowie die Verträglichkeit mit Beschichtungen und Schweißarbeiten.

„Die Oest Umformschmierstoffe aus der Platinol-Reihe sind abgestimmt auf die spezifischen Anforderungen der Automobilindustrie. Sie erfüllen nicht nur die Schmierleistung für einwandfreie Teilequalität und hohe Werkzeugstandzeiten, sie entsprechen uneingeschränkt den Anforderungen der gesamten Prozesskette vom Schmierstoffauftrag bis zur Teilereinigung“, so Stephan Tippmann, Oest Gebietsverkaufsleiter für die Region Nordrhein-Westfalen, der seit vielen Jahren die Jörg Vogelsang GmbH & Co KG betreut und regelmäßig mit Jan-Hendrick Westermann in Kontakt steht. Gemeinsam arbeiten sie proaktiv an der kontinuierlichen Weiterentwicklung in der Schmierstoffanwendung, angepasst an die dynamischen Prozessveränderungen aufgrund neuer Produkte und Konstruktionen.

„Herr Tippmann ist als Oest Kundenbetreuer vor Ort für uns ein kompetenter Ansprechpartner rund um das Thema Metallbearbeitungsfluids. Sollte es irgendwelche Probleme oder Optimierungspotenzial bei der Schmierstoffanwendung geben, tauschen wir uns im persönlichen Gespräch aus und können bei Bedarf auch die Anwendungstechnik im Oest Labor hinzuziehen. Das gibt uns zusätzliche Sicherheit in Bezug auf die uneingeschränkte Leistungsfähigkeit unserer Maschinen und deren Standzeiten“, so Jan-Hendrick Westermann, „Und darauf legen wir großen Wert, da Lieferverlässlichkeit und Reaktionsschnelligkeit wichtige Markenzeichen von uns sind, die unsere Kunden zu schätzen wissen.“

Werkzeugbau-Kompetenz sichert hohe Flexibilität

Der eigene Werkzeugbau bei Vogelsang ermöglicht nicht nur sehr individuelle, kundenspezifische Bauteilkonstruktionen, sondern ist auch Garant für hohe Prozessstabilität und geringe Ausfallzeiten der Maschinen. „Durch unser Lagerhaltungssystem mit weit über 1.000 Werkzeugen und computerunterstützter Ersatzteilvorhaltung können wir sehr schnell auf werkzeugbedingte Maschinenausfälle reagieren“, erläutert Tosten Robbert, Leiter Werkzeugbau und Instandhaltung. „Das Innenleben der Werkzeuge wird von uns selbst hergestellt und falls erforderlich auch instandgesetzt. Dafür stehen alle notwendigen Maschinen zum CNC-Fräsen, Drehen, Schleifen und Erodieren bei uns zur Verfügung. Alle Prozesse werden am deutschen Standort entwickelt, verifiziert und anschließend an allen globalen Standorten in Nordamerika, Europa und China implementiert.“

„Durch den Oest Platinol Umformschmierstoff konnten wir zudem den Werkzeugverschleiß signifikant reduzieren“, ergänzt Jan-Hendrick Westermann. „Und das bei geringerem Schmierstoffverbrauch. Oest Platinol B804/3 COW-1 erlaubt eine schmiermengenoptimierte Dosierung, die in Verbindung mit unseren Sprühanlagen zu top Resultaten führt und die Werkzeuge schont.“

Optimierte Prozessabläufe ermöglichen vielseitige Konstruktionen

Die Umformprozesse bei Vogelsang beginnen bereits vor dem eigentlichen Roll-Biege-Verfahren mit dem auftragsspezifischen Walzen, bei dem die Stahlbänder teilweise mit ersten Profilen versehen werden. Walzen, Stanzen, Biegen, Rändeln, Planieren – sämtliche Bearbeitungsschritte erfolgen automatisiert in einem Prozess und sind exakt aufeinander abgestimmt. Denn bei jedem Arbeitsschritt wirken Kräfte auf das Werkstück ein, die mitberechnet werden müssen. Dies gilt insbesondere bei Verclinchungen, eingearbeiteten Nasen und Aussparungen, beim Rändeln oder Planieren. Auch der Schweißverzug ist zu berücksichtigen. So fertigt man bei Vogelsang u.a. Buchsen für Verbund- und Querlenker in ovaler Form, die erst durch den Schweißverzug rund werden.

Auch Buchsen-Konstruktionen mit größeren Fenstern stellen an die Umformungsprozesse hohe Anforderungen. Eingearbeitet werden die Aussparungen in erster Linie für Rasterclips, welche die Haltekräfte deutlich erhöhen und deshalb insbesondere in Chassis für E-Fahrzeuge eingesetzt werden. Ein weiterer Vorteil der Aussparungen ist dabei das geringere Gewicht der Buchse.

„Die Prozess- und Werkzeuganforderungen für solche Bauteile sind bei unserer Umformtechnologie durchweg sehr hoch. Preisrentabilität und Effizienz entstehen durch die Automatisierung in nur einem Prozess. Denn dadurch entfallen mehrere Arbeitsschritte, vom Tiefziehen, Drehen, Fräsen bis hin zum Schleifen. Das spart Bearbeitungszeit und Kosten“ resümiert Jan-Hendrick Westermann. „Voraussetzung dafür ist, dass wir alle relevanten Parameter des Umformungsprozesses aufeinander abstimmen, bis hin zum passenden Umformschmierstoff. Die Zusammenarbeit mit dem Schmierstoffhersteller Oest aus Freudenstadt im Nordschwarzwald – selbst zertifizierter Zulieferer der Automobilindustrie mit zahlreichen Schmierstofffreigaben und mehr als 100 Jahren Erfahrung – hat sich hierbei absolut bewährt.“