07.02.24 – Fischer Group und Robitec

Mit vollautomatisierten Biegezellen den Bogen raus

Die Fischer Group setzt heute schwerpunktmäßig auf vollautomatische Biegezellen, die typischerweise aus einem Rohrmagazin mit Schweißnahterkennung, separater Innenschmierung, Roboter zur Be- und Entladung der Maschine und einem Förderband oder einer Rutsche bestehen.

75 Rohrbiegemaschinen von Schwarze-Robitec sind bei Fischer weltweit im Einsatz. Der Anbieter von längsnahtgeschweißten Edelstahlrohren setzt seit mehr als drei Jahrzehnten auf die Expertise und innovative Technologie des Rohrbiegemaschinenexperten aus Köln. Gemeinsam stellen sich die Partner den immer neuen Herausforderungen an Produktion und Produkte in der Automotive-Industrie – und wachsen an ihnen. Immer relevanter wird dabei die Automatisierung des Rohrbiegens samt vor- und nachgelagerten Arbeitsschritten. Klar im Fokus der Zusammenarbeit stehen daher heute vollautomatische Biegezellen von Schwarze-Robitec.

Seit ihrer Gründung im Jahr 1969 hat sich die heutige Fischer Group zu einem weltweit führenden Anbieter von längsnahtgeschweißten Edelstahlrohren und -komponenten entwickelt. Deren primäres Einsatzgebiet sind Abgassysteme, so gehören die großen Tier-1-Automobilzulieferer zu den Endkunden der Fischer Group. Der Hauptsitz des Unternehmens ist im südwestdeutschen Achern-Fautenbach am Fuß des Schwarzwalds. Dort arbeitet ein Entwicklungsteam sukzessive an Innovationen und neuen Produktionsverfahren für die Standorte in insgesamt neun Ländern weltweit. Die 2700 Mitarbeiter verarbeiten heute mehr als 128 Millionen Rohrmeter pro Jahr, gut 160 000 Tonnen Material. Egal ob auf den amerikanischen Kontinenten, in Südafrika oder China: An allen Standorten kommen dabei ausschließlich Rohrbiegemaschinen und -systeme von Schwarze-Robitec zum Einsatz.

Partnerschaft mit stets neuen Anforderungen

Die gemeinsame Geschichte beider Unternehmen beginnt in den 1980er-Jahren. Hatte die heutige Fischer Group in ihren Anfangsjahren zunächst vor allem Rohre und Metallbauteile gefertigt, so wurde mit den Jahren die Weiterverarbeitung der Rohre immer wichtiger. Gründer Hans Fischer kauft daher damals seine erste von Hand beladene Rohrbiegemaschine für Rohre mit einem Durchmesser von 60 Millimetern bei Schwarze-Robitec. Bis heute hat Schwarze-Robitec 75 weitere Rohrbiegemaschinen an den Partner geliefert.

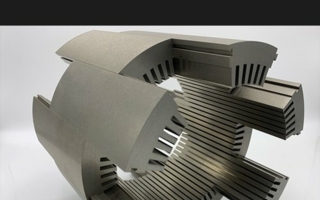

Über drei Jahrzehnte hinweg verändern sich die Autos und mit ihnen die verbauten Komponenten und Baugruppen: Komplexere Abgassysteme mit größeren Durchmessern fordern anspruchsvoller geformte Bogen-an-Bogen-Systeme mit kurzen Zwischenlängen und engen Radien. Die Branche boomt, der Produktionsdruck steigt, die Effizienz muss bei allen Automobilzulieferern kontinuierlich wachsen. Daher liefert Schwarze-Robitec zunehmend mehrrillige und vollelektrische Maschinen an die Fischer Group. Ab den frühen 2000er-Jahren kommen mehr und mehr vollautomatische Rohrbiegesysteme dazu. Im Gegensatz zu handbestückten Maschinen erleichtern sie den Mehrschichtbetrieb, weil ein Mitarbeiter mehrere Maschinen auf einmal bedienen kann. Inzwischen sind vollautomatische Biegezellen zum Schwerpunkt der Partnerschaft geworden, rund 50 davon setzt die Fischer Group heute weltweit ein. Typisch ist dabei ein Allrounder-Modell in zwei Baugrößen – die vollelektrische, mehrrillige CNC 80 E TB MR und CNC 100 E TB MR für Rohre mit 80 beziehungsweise 100 Millimetern Durchmesser.

Schwerpunkt auf Vollautomatisierung

Die große Bedeutung der vollautomatischen Biegezellen zeigt sich allein zahlenmäßig etwa in den beiden nordamerikanischen Niederlassungen im kanadischen Waterloo bei Toronto, Ontario, und in Manchester, Tennessee, in den USA. Von den insgesamt 20 dort laufenden Maschinen sind 19 in vollautomatische Biegezellen integriert. Thomas Prell kennt den hohen Druck, dem die Automotive-Branche unterliegt. Er ist Geschäftsführer bei Fischer USA und in Kanada, der 1987 eröffneten ersten Niederlassung außerhalb von Deutschland. „Für Automobilzulieferer gelten strikte Toleranzvorgaben für Komponenten, Baugruppen und Bauteile, jedes Rohr muss exakt wie das andere sein. Eine hohe Wiederholgenauigkeit ist einer der wichtigsten Faktoren – zusammen mit einer kurzen Taktzeit, weil die Branche auf Effizienz und Schnelligkeit getrimmt ist“, sagt er. Immer stärker geht es daher heute darum, die Rohrbiegemaschinen zu vollautomatischen Biegezellen auszubauen und mehr und mehr vor- und nachgelagerte Schritte einzubinden. Das typische Layout einer solchen Biegezelle, wie sie in den USA und Kanada vornehmlich zum Einsatz kommt, besteht aus einem vorgelagerten Rohrmagazin mit Schweißnahterkennung, die eine korrekte Positionierung des Edelstahlrohrs mit Längsnaht ermöglicht. Per separater Innenschmierung wird noch im Magazin ein gleichmäßiger Schmierfilm im Innern des Rohrs aufgebracht. Dann führt ein in die Zelle integrierter Roboter das Rohr der Maschine zu und leitet den Biegevorgang ein. Nach dem Biegen entnimmt der Roboter das Rohr und legt es auf einem Förderband oder einer Rutsche ab, von wo es aus der Biegezelle ausgeschleust und zum nächsten Bearbeitungsschritt gebracht wird.

Je nach lokal gegebener Marktanforderung kann Schwarze-Robitec zusätzlich zur Be- und Entladung viele weitere Prozesse in die Biegezelle integrieren. So können etwa die Rohrenden nach dem Biegen aufgeweitet, beschnitten und kalibriert werden. Solche Prozessoptimierungen dienen oft einer zusätzlichen Taktzeitverkürzung. Neue Anforderungen, Standards und Normen der Automotive-Industrie gelten in der Regel gleichermaßen in allen Märkten weltweit. Daher werden Weiterentwicklungen, die in der Zusammenarbeit von Schwarze-Robitec mit dem Entwicklungsteam am deutschen Hauptsitz der Fischer Group entstehen, zeitnah in den Werken weltweit ausgebracht. Das ist sowohl über unternehmenseigene Mitarbeiter oder Fachleute von Schwarze-Robitec direkt vor Ort möglich, wie Thomas Prell beschreibt. Zudem kann Schwarze-Robitec auch per Fernzugriff auf die Maschinen und Zellen zugreifen, die allesamt remote zugänglich sind – für Fehleranalyse und Wartung sowie Updates und Zusatzkonfigurationen der Software.

Dafür stattet Schwarze-Robitec seine Rohrbiegetechnologie stets mit dem State of the Art aus. Ein wichtiger Meilenstein war etwa die Entwicklung der Steuerungsgeneration NxG. Die NxG-Steuerung spielt vor allem bei komplexen Biegeaufgaben ihren größten Vorteil aus: Sie prüft bei jeder Biegesequenz vollautomatisch das Zusammenspiel aller Achsen und stimmt die Bewegungsabläufe optimal aufeinander ab. Parallel zum laufenden Biegevorgang bereiten sich die Achsen schon auf den nachfolgenden Arbeitsschritt vor, so dass die Produktionszeit mit NxG-Steuerung je nach Bauteil und Rohrgeometrie um 20 bis 40 Prozent sinken kann. Solche fundamentalen Neuerungen ebenso wie stete Weiterentwicklungen der Kernsoftware spielt Schwarze-Robitec kontinuierlich auch auf Bestandsmaschinen bei der fischer group aus. So bleibt der Anwender mit allen Maschinen stets auf dem aktuellen Stand der Technik.

Gemeinsam an Anforderungen wachsen

Die kontinuierliche Weiterentwicklung prägt von Beginn an die Partnerschaft zwischen der fischer group und Schwarze-Robitec. Thomas Prell beschreibt das im kanadischen Waterloo so: „Zwischen uns findet ein nahtloser Austausch statt, um die Systeme ständig weiterzuentwickeln. Uns liegt sehr viel daran, dass Schwarze-Robitec technisch die Nase vorn behält – was Neuheiten angeht und auch gegenüber Wettbewerbern. Und das nehmen wir auch auf großen Messen immer wieder so wahr.“ So entstehen Innovationen oft als direkte Antwort auf aktuelle Fragestellungen, vor die der Markt die fischer group stellt. In enger Zusammenarbeit und dicht an den realen Markterfordernissen des Anwenders setzt Schwarze-Robitec neue Lösungen an den Rohrbiegesystemen um. Das kann eine recht einfache Schnittstelle von einem zum nächsten Roboter in der Biegezelle sein – oder eigens für die fischer group entwickelte neue Features wie etwa die Innenschmierung für Rohre im Magazin. Die Grundlage ist gegenseitiges Vertrauen, sagt Urs Kühni, Sales Manager bei Schwarze-Robitec und langjähriger Ansprechpartner für den Anwender: „Die fischer group hat sich in den vergangenen Jahrzehnten enorm weiterentwickelt und wir uns mit ihr.“ Neue Anforderungen an die Produktion, ganz neue Arten der Fertigung sind hinzugekommen. „Ein Teil dieser natürlichen Weiterentwicklung ist, dass wir uns immer stärker von der einzelnen Biegemaschine weg und zur vollautomatischen Biegezelle hinbewegen“, ergänzt Kühni. Schwarze-Robitec ist dabei als zentraler Entwicklungspartner der fischer group federführend für die Konfiguration der Biegezellen und leitet somit auch die Integration und Anbindung von Fremdsystemen wie etwa den Robotersystemen an.

Flächendeckende Kompatibilität und schneller Werkzeugwechsel

Auch wenn die Automotive-Branche klassischerweise von der Großserienfertigung geprägt ist, erfordert sie zunehmend auch kleinere Losgrößen. Verschiedene Werkzeuge kommen dann in häufigeren Wechseln zum Einsatz. Das bringt Herausforderungen mit sich. Die Fischer Group setzt schwerpunktmäßig auf die beiden mehrrilligen, vollelektrischen Maschinenmodelle CNC 80 E TB MR und CNC 100 E TB MR. Alle dabei zum Einsatz kommenden Werkzeuge müssen untereinander kompatibel sein und flexibel an mehreren Maschinen genutzt werden können, um Stillstände zu vermieden. Doch Kompatibilität allein genügt mit Blick auf die erforderlichen Taktzeiten nicht: Die Maschinen müssen zwingend auch schnell, einfach und wiederholgenau umrüstbar sein. Das Quick-Tool-Unlock-System ermöglicht genau das. Mitarbeiter können Werkzeuge schnell und einfach ohne weitere Hilfsmittel montieren und demontieren. Zusätzlich steigen Wiederholgenauigkeit und Prozesssicherheit, da Maschinenbediener die Zugstangen nicht mehr selbst – also mal etwas fester, mal etwas weniger fest – einstellen. Das Werkzeugschnellwechselsystem, heute ein Standardfeature im Repertoire des Kölner Rohrbiegeexperten, wurde ursprünglich aufgrund einer Anforderung der fischer group entwickelt. So ist es auch mit einer speziellen Befestigung für den Faltenglätter, damit sich auch dieser nach dem Werkzeugwechsel wieder schnell und präzise positionieren.