23.10.24 – Messer Cutting + Thöni

Mit neuer Brennschneidanlage in ein neues Fertigungszeitalter eingestiegen

Um künftig den höchsten Qualitätsansprüchen nach internationalen Maßstäben im Maschinen- und Anlagenbau gerecht werden und dabei wirtschaftlich produzieren zu können, wollte die österreichische Thöni Industriebetriebe GmbH im Metallwerk Landeck eine in die Jahre gekommene Brennschneidmaschine austauschen.

Mit einer Multi Therm realisierte Thöni das Projekt „Neue Brennschneidanlage für den Bereich Maschinen- und Anlagenbau“ ganz nach dem Firmenmotto „Wir gestalten Zukunft“. Zusammen mit Messer Cutting Systems wurde eine effiziente Lösung implementiert, die zu einer besseren Schnittqualität, Kosteneinsparungen und einer erleichterten Arbeitsabwicklung führte. Die erfolgreiche Umsetzung ebnet nun den Weg für zukünftige Digitalisierungs- und Automatisierungsvorhaben.

Thomas Lang, Leiter Einkauf und Arbeitsvorbereitung im Metallwerk Landeck, schildert den Ausgangspunkt für das Projekt: „Unser Ziel ist die Entwicklung, Konstruktion und Erzeugung von Produkten und Dienstleistungen mit internationaler Spitzenqualität zu wettbewerbsfähigen Preisen unter Berücksichtigung von Umwelt- und Energieaspekten. Wir stellen an uns den Anspruch, unsere Leistungen fortlaufend zu verbessern. Dabei ist es uns wichtig, neuen und effizienteren Technologien den Vorzug zu geben.“ Eine zwanzig Jahre alte Brennschneidanlage entsprach nicht mehr diesen Ansprüchen, insbesondere den Anforderungen an Schnittqualität und Effizienz. Thomas Juen, Werkmeister im Metallwerk Landeck, ergänzt: "Die manuellen Schritte und die ineffiziente Nutzung der alten Anlage beeinträchtigten unsere Produktionsabläufe erheblich."

Die Ziele

Martin Haag, Arbeitsvorbereiter im Metallwerk Landeck, übernahm die Leitung des Projektes. Die Zielsetzung hat er von Anfang an mit Thomas Lang klar definiert. Das Metallwerk Landeck brauchte eine moderne Maschine, die eine hervorragende Schnittqualität liefert, Nacharbeitsschritte, wie zum Beispiel die Schweißnahtvorbereitung, minimiert, den Zuschnitt von Rohrteilen automatisiert und Plattenformate bis 8,5 x 2,5 Meter schneidet. „Über eine Ausschreibung für eine CAD/CAM Software, die zwei Jahre vorher von Thöni gemacht wurde, kam der Kontakt zustande“, erinnert sich Gerhard Wimmer, Leitung Messer Cutting Systems Österreich. „Thomas Lang und Martin Haag haben damals die Ausschreibung geleitet und Gespräche mit Herstellern geführt. Wir haben für Thöni dann einige Besuche bei Referenzkunden organisiert. Es gab Besichtigungen und den Erfahrungsaustausch mit drei Messer Cutting Systems Kunden. So konnten wir Thöni von uns überzeugen.“

Neben den Besuchen und Gesprächen seien weitere Kriterien in die Entscheidung eingeflossen, so Martin Haag. Neben der Qualität der Maschine wären Faktoren, wie die schnelle und kurzfristige Verfügbarkeit von Ersatzteilen, kompetente Ansprechpartner vor Ort sowie leistungsfähiger Support ausschlaggebend gewesen. Hinzu kamen noch konkrete Anforderungen an die Brennschneidmaschine. Sie sollte über Spezifikationen wie Plasmaschneiden bis 35 mm, Bohrungen im Verhältnis 1:1, Fasenschnitte bis 50° sowie eine Rohrdrehachse für Rohre bis zu einem Durchmesser von 500 mm verfügen.

100 Prozent Messer

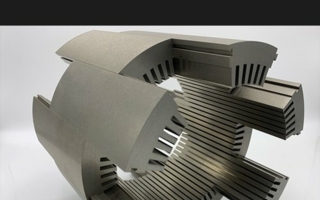

Die Gesamtlösung von Messer Cutting Systems rund um die Brennschneidmaschine MultiTherm konnte schließlich überzeugen. Die vielseitige Schneidanlage kombiniert Plasma- und Autogenschneiden. Dank ihrer vielfältigen Ausrüstungsoptionen ist sie für eine Fülle von Einsatzbereichen ausgelegt. Die CNC-Schneidmaschine ist effizient mit höchsten Anforderungen an Qualität und Produktivität. Ausgestattet ist die MultiTherm für Thöni mit einem Plasma-Fasenaggregat Skew Rotator Delta, einem ALFA-Autogenbrenner und dem Rohrschneidsystem PTC500.

Der Skew Rotator Delta bietet die Möglichkeit, Fasen mit bis zu 400 A Plasmastrom zu schneiden. Das vergrößert für Anwender von mittleren bis großen Portalmaschinen das Spektrum an Optionen für Zuschnitte. Der ALFA-Brenner zeichnet sich aus durch eine integrierte Höhenabtastung und automatische Zündung. Die Brennerdüse wird ohne Werkzeug gewechselt, was die Rüstzeiten drastisch reduziert. Der Brenner schneidet effektiv bis zum Rand der Platte und sorgt dadurch für eine bessere Materialausnutzung.

Mit der modernen und flexiblen Konstruktions- und Schachtelsoftware OmniWin hat Thöni das ideale Werkzeug für die Arbeitsvorbereitung beim Brennschneiden, für das Autogen-, Plasma- und Laserschneiden. Beim Fasenschneiden setzten die österreichischen Experten auf die Messer Software OmniBevel. Sie sorgt für gerade Schnitte, zylindrische Löcher, exakte Fasenwinkel und absolut maßhaltige Bauteile.

Darüber hinaus setzt Thöni auf die Gase-Lösungen von Messer Austria.

Speziallösungen gefordert

Martin Haag erinnert sich noch an die besonderen Anforderungen an das Anlagenlayout: „Die alte Gasversorgung wurde von Messer Austria umgebaut und auf unsere neuen Bedürfnisse erweitert. Dazu haben wir ein detailliertes Anlagenlayout im Bereich der Altanlage erstellt, um die Absaugung in das Fundament legen zu können. Die Montage der neuen Anlage erfolgte über den Jahreswechsel, um die Fertigung möglichst nicht zu beeinträchtigen.“„Ein Meilenstein für uns war definitiv die Inbetriebnahme der neuen Anlage und der sofortige Start der Produktion. So haben wir keine Stillstandzeiten in der Fertigung gehabt“, freut sich Werkstattleiter Thomas Juen über die gelungene Anlageninstallation. Positiv zu erwähnen sei auch die sehr gute Zusammenarbeit zwischen Messer und Thöni, erklärt Juen weiter. Auch im laufenden Betrieb sei Messer stets erreichbar und stehe immer mit Rat und Tat zur Seite.

Zeit und Kosten im Griff

Lang, Haag und Juen sind sich einig: Seit die neue Anlage in Betrieb ist, hätten sich viele Dinge verbessert. Dazu zählen die hohe Schnittqualität, das moderne Fasenschneiden, das präzise Rohrschneiden, die Vergrößerung der schneidbaren Blechformate sowie die einfachere Blechlagenkompensation mittels Laserdiode. „Kleine Lochdurchmesser und Fasen fertigen wir jetzt direkt auf der Maschine. So müssen sie nicht mehr aufwändig gefräst oder gebohrt werden. Das hat die Kosten erheblich reduziert. Heute schneiden wir auch dickere Bleche als früher. Hinzu kommt, dass wir jetzt viel kürzere Einricht- und Umrüstzeiten haben. Das alles spart uns ebenfalls Zeit und Kosten“, resümiert Haag. „Mit der Rohrdrehachse können wir heute Rohre mit einem Rohrdurchmesser von 50 – 500 mm und einer Rohrwandstärke von 2 – 30 mm und 6 m Länge bearbeiten. Neu ist auch, dass wir Fasen an die Bauteile anbringen können“, so Haag weiter. Das Team in der Produktion freut sich darüber hinaus über verbesserte Arbeitsbedingungen. Das Auflegen und das Einrichten der Blechtafeln sind wesentlich einfacher geworden. Die Maschine ist durch das Verlegen der Absaugung in das Fundament besser zugänglich und benötigt weniger Platz. Die Maschinensteuerung ist moderner und die Maschine damit leichter zu bedienen.

Digitalisierung und Automatisierung

„Wir sind mit unserer Messer Experience sehr zufrieden und würden uns wieder für diese Lösung entscheiden“, meint Lang rückblickend. „Messer hat ein praktikables Gesamtpaket geliefert, auch im Vergleich zum Mitbewerb. Das Qualitätsmerkmal Made in Germany wurde optimal umgesetzt.“ Den Erfolg des Projektes führt Haag auf einige spezifische Dinge zurück, die er auch jedem Unternehmen, das alte Anlagen ersetzen muss, empfehlen würde: „Im Sinne einer langfristigen Lösung sollte nicht am falschen Ort gespart werden. Wir haben uns von Messer Österreich von Anfang an gut verstanden gefühlt und hatten die Möglichkeit, verschiedene Referenzanlagen zu besichtigen, um mit den Betreibern über ihre Erfahrungen zu sprechen.“

Auch wurden Aufgabenbereiche klar definiert. Der Auswahlprozess sei sicher sehr komplex und von Fall zu Fall verschieden. Je mehr man in Vorbereitung und Planung investiere, umso einfacher und klarer funktioniere die Abwicklung.

Priorität für Thöni in Landeck habe jetzt im nächsten Schritt die Digitalisierung und Automatisierung der Arbeitsprozesse. Denn hier läge der Erfolg für die Zukunft. „So planen wir, den Zuschnittbereich komplett zu digitalisieren. Dazu zählt später auch die ERP-Anbindung. Hier können wir uns gut die Industrie 4.0 Software Suite OmniFab von Messer Cutting Systems vorstellen. Mit der neuen Anlage haben wir auf jeden Fall einen ersten Schritt in diese Richtung getan“, schließt Lang.