10.03.21 – Schleppfinishen

Mehrfach verlängerte Werkzeugstandzeit

Im Rahmen der kontinuierlichen Prozessoptimierung ersetzte Voestalpine Rotec, Hersteller von Präzisionsstahlrohrprodukten, die manuelle Kantenbearbeitung an Stanzwerkzeugen durch einen automatisierten Gleitschliffprozess mit dem Schleppfinisher „R 4/700 SF“ von Rösler. Mit gravierenden Effekten.

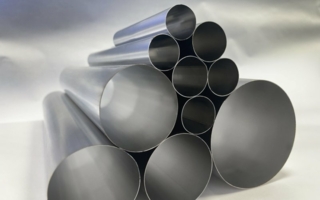

Voestalpine Rotec ist eine international agierende Unternehmensgruppe, die sich mit elf Produktionsstandorten in Europa, Nordamerika und Asien auf die Herstellung, Weiterverarbeitung und den Vertrieb von Präzisionsstahlrohrprodukten spezialisiert hat. Durch die Einbettung in den weltweit tätigen Stahl- und Technologiekonzern Voestalpine steht Kunden das komplette Know-how vom Flüssigstahl bis zur fertigen Rohrkomponente zur Verfügung.

Kostensenkung per Werkzeugstandzeit

Die Entwicklung innovativer Produkte und Fertigungstechnologien erfolgt in vier Divisionen, wobei die Voestalpine-Rotec-Gruppe mit Hauptsitz im steirischen Krieglach zur Metal Forming Division gehört. Hier werden neben Präzisionsstahlrohren überwiegend sicherheitsrelevante Komponenten wie Gurtstraffer-Rohre für die Automobilindustrie gefertigt. Die komplexen Anlagen für die Rohrteileherstellung werden hier ebenfalls konstruiert und gebaut. „Dabei nutzen wir kontinuierliche Prozessoptimierungen, um auch in Österreich zu international wettbewerbsfähigen Kosten produzieren zu können“, merkt Hannes Winkler an, Assistent der Werksleitung bei Voestalpine Rotec und zuständig für die Prozessoptimierung.

Noch bevor sich an Stanzwerkzeugen wie Dornen und Matrizen Verschleiß einstellte, mussten diese aufgrund von Kantenbrüchen ersetzt werden. Die Kanten wurden immer wieder manuell nachbearbeitet, was aber nicht zum gewünschten Erfolg führte. Bei rund 50 Millionen gefertigter Teile pro Jahr war die Werkzeugbeschaffung daher ein erheblicher Kostenfaktor. Der Prozessoptimierer suchte folglich einen reproduzierbaren, automatisierten Prozess für die Kantenverrundung, durch die eine längere Standzeit der Werkzeuge erreicht wird.

Kosteneffiziente Trockenbearbeitung

Eine Aufgabenstellung, bei der das Schleppfinishen Stärken ausspielen kann. Denn das spezielle Verfahren der Gleitschlifftechnik ermöglicht es, komplex geformte, hochwertige Werkstücke präzise und gezielt zu bearbeiten. Exakt wiederholbare Prozessparameter gewährleisten reproduzierbare Ergebnisse.

„Da ich aus einer früheren Tätigkeit bei einem Motorsport-Zulieferer wusste, dass Rösler Oberflächentechnik solche Anlagen anbietet, wandte ich mich zuerst an dieses Unternehmen“, erzählt Winkler. „Selbstverständlich haben wir auch mit anderen Herstellern von Gleitschlifftechnik gesprochen und Tests durchgeführt.“ Ausschlaggebend bei der Entscheidung für den Schleppfinisher R 4/700 SF war, dass Rösler als einziger Anbieter eine trockene Bearbeitung der Werkzeuge anbieten konnte. „Diese Lösung macht die bei einer Nassbearbeitung erforderlichen Komponenten für die Aufbereitung des Prozesswassers überflüssig. Sie ist daher beim Invest wie auch den laufenden Betriebskosten günstiger. Die Qualität und Lebensdauer der Anlagen sowie ihre hohe Verfügbarkeit haben ebenfalls eine Rolle gespielt“, ergänzt Winkler.

Automatisierter Prozess

Der kompakte, nach dem Plug-&-Play-Konzept gestaltete Schleppfinisher verfügt über ein Karussell für vier Arbeitsspindeln mit jeweils drei Teileaufnahmen. Karussell und Arbeitsspindeln sind mit separaten Antriebsmotoren ausgestattet, sodass ihre Bewegungen individuell und unabhängig voneinander einstellbar sind. Unter dem mit einem Flurfördergerät schnell wechselbaren Arbeitsbehälter befindet sich ein Vibrationsmotor, der für eine optimale Durchmischung des Bearbeitungsmediums – hier Walnussschalengranulat und Korund – sorgt.

Für die Bearbeitung werden die Werkzeuge manuell in teilespezifische Werkstückhalterungen gespannt und an die Aufnahmen der Arbeitsspindeln angekoppelt. Der Mitarbeiter fährt die Spindeln per Knopfdruck direkt zur Be- und Entladeposition, sodass die Bestückung ergonomisch, einfach und schnell vorgenommen werden kann.

Nach dem Start des Bearbeitungsprogramms, das in der frei programmierbaren Anlagensteuerung hinterlegt ist, fahren die Spindeln rotierend in das Bearbeitungsmedium. Karussell und Spindel bewegen sich jeweils in definierter Drehzahl gegenläufig. Nach etwa der Hälfte der Bearbeitungszeit – sie liegt je nach Werkzeug zwischen 15 und 45 min – erfolgt üblicherweise eine Drehrichtungsumkehr. Dies gewährleistet, dass die Kanten der Werkzeuge von allen Seiten gleichmäßig bearbeitet werden.

Wachsendes Bearbeitungsspektrum

Vorgesehen war der Einsatz des R 4/700 SF anfänglich für etwa fünf „Highrunner“-Werkzeuge. „Durch die maschinelle Bearbeitung hat sich die Standzeit dieser Komponenten mindestens verdoppelt, bei einigen Werkzeugen sogar verzehnfacht. Inzwischen arbeiten wir mit der Anlage seit einem halben Jahr und haben das zu bearbeitende Werkzeugspektrum auf rund 20 Teile erhöht. Damit liegt die Amortisationszeit mittlerweile bei deutlich unter zwei Jahren und verkürzt sich mit jedem Teil, das hinzukommt, weiter“, berichtet Winkler. Dies hat auch dazu geführt, dass Rösler in der Unternehmensgruppe als Anlagenlieferant für diese Anwendung gelistet ist.

Neben der Bearbeitung weiterer Werkzeuge hat der Prozessoptimierer auch eine Polieranwendung im Blick. „Dazu führen wir derzeit Versuche durch. Sollten die Ergebnisse positiv sein, werden wir einen zweiten Arbeitsbehälter für das dafür erforderliche Bearbeitungsmedium beschaffen. Das ist ein weiterer Vorteil der Anlage: Der Behälter lässt sich einfach austauschen, sodass wir unkompliziert von einer zur anderen Anwendung wechseln können“, so Winkler abschließend.

Rösler Oberflächentechnik GmbH

Vorstadt 1

96190 Untermerzbach

Tel: +49 9533 9240

info@rosler.com

www.rosler.com

Voestalpine Rotec GmbH

Eisenhammerstraße 15

A-8670 Krieglach

Tel.: +43 50304 240

office.rotec@voestalpine.com

www.voestalpine.com