23.12.22 – Werkzeug- und Formenbau

Manchmal hilft auch der Zufall

Genau zu dem Zeitpunkt, als die Zerspaner von Hageform Sachsen bei einer kniffligen Aufgabe nicht weiterkamen, stattete ihnen ein Produktspezialist von Mapal einen Besuch ab. Der Zufall wollte es, dass er die passenden Werkzeuge im Gepäck hatte. Seither wird Mapal immer wieder als Problemlöser gerufen.

Hageform wurde 1992 in erzgebirgischen Lößnitz als Zweigbetrieb einer Firma aus Nordrhein-Westfalen gegründet. Im Zuge von Eigentümerwechseln fand das Unternehmen dann einen neuen Standort im sächsischen Stollberg. 2012 übernahm Sebastian Baier zusammen mit seinem Vater den Betrieb. Seit 2018 leitet er Hageform Sachsen mit 15 Mitarbeitern als technischer Geschäftsführer gemeinsam mit seiner Schwester Stefanie Baier, die als kaufmännische Geschäftsführerin fungiert.

Rund 90 % der Kunden befinden sich im Umkreis von 50 km. Die räumliche Nähe ist für den Fertiger ein großer Vorteil, denn schnelle Lieferungen werden zunehmend wichtiger. „Bei uns geht vieles auf Zuruf“, erzählt Baier. „Die Bauteile bringen wir meist mit dem Auto zum Kunden, es gibt keine langen Speditionswege.“ Neben Bauteilen für den Werkzeug- und Formenbau entstehen in Stollberg auch Komponenten für den allgemeinen Maschinenbau und verschiedene andere Wirtschaftszweige.

Von der Zahnbürste bis zur Formel 1

Im breit gefächerten Kundenspektrum machen die Automobilzulieferer der Region den Großteil aus. Die von Hageform produzierten Teile werden meist bei der Umformung, dem Schneiden oder Spritzbeschichten von Blech eingesetzt. Oft geht es um Einzelanfertigungen, Musterteile, Prototypen und Kleinserien. Von Teilen für die Formel 1 bis zu Formen für Zahnbürsten war bei den Aufträgen schon alles dabei. Und auch, wenn sich die Wissenschaftler der TU Chemnitz mal wieder „verrückte Sachen“ ausdenken, wie Baier sagt, ist das Know-how seines Betriebes gefragt. Die verlangten Toleranzen liegen dabei meist im Hundertstelbereich, doch auch Genauigkeiten von 5 µm sind für die Stollberger machbar.

Die Fertigung nutzt dafür verschiedene Technologien. Neben vier Draht- und zwei Senkerodiermaschinen sowie einer Schleifmaschine stehen drei Fräszentren mit drei, vier und fünf Achsen zur Verfügung. Um die Prozesszeiten zu verkürzen, ist man bestrebt, so viel wie möglich zu fräsen. So entfällt auf das Fräsen derzeit knapp die Hälfte der Aufträge, Tendenz steigend. Teile, die bis vor Kurzem noch erodiert wurden, können inzwischen auch gefräst werden. Dazu hat die Partnerschaft mit Mapal beigetragen.

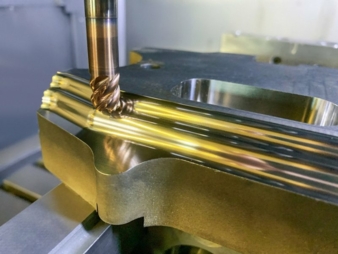

Prototyp wird Standard

Als Felix Wendler, Produktspezialist von Mapal, vor gut zwei Jahren nach Stollberg gekommen war, hatte er eine Mission: neue Werkzeuge für den Werkzeug- und Formenbau, die im Mapal-Versuchszentrum erprobt worden waren, bei Anwendern unter realistischen Bedingungen zu testen. Bei seinem Besuch hatte Hageform gerade eine harte Nuss bei der Hartbearbeitung von Formeinsätzen aus pulvermetallurgischem Stahl mit 65 HRC zu knacken. Maik Seibt, Abteilungsleiter Fräsen bei der Hageform Sachsen, schildert die Situation: „Bestimmte Einsätze für ein Bauteil haben wir nicht zylindrisch hinbekommen. Die Tasche für den Einsatz war oben immer zu groß und unten zu eng, das wollte einfach nicht passen.“ Kurzerhand wurde der von Wendler mitgebrachte Prototyp ausprobiert. Das Ergebnis überzeugte auf Anhieb: Die Bearbeitung gelang hochgradig zylindrisch und genau. „Das lag schon an der Grenze unseres IR-Messgeräts“, berichtet Seibt. Als Eckenradiusfräser „Optimill-3D-CR-Hardened“ hat Mapal das Werkzeug inzwischen in verschiedenen Ausführungen in das Standardsortiment übernommen.

Helfen konnte der Mapal-Techniker auch, als es einen Engpass an der Schleifmaschine gab. Fräsen statt Schleifen war nun die Devise. Wendler demonstrierte, dass von einer großen Platte mit 62 HRC in kurzer Zeit mehrere Millimeter abgefräst werden können, um eine ausgebrochene Ringzacke nachzusetzen.

Besser fräsen als erodieren

Bei bestimmten Werkstücken machte sich Hageform jetzt auch daran, das Erodieren durch Fräsen zu ersetzen. Bis dahin waren die Teile nachmittags aufgespannt und bis zum nächsten Morgen senkerodiert worden. Was früher eine Nacht dauerte, ist heute in zwei Stunden fertig. „Der Kunde gewinnt Flexibilität, weil er bei mehr Teilen die Wahl zwischen Senkerodieren und Fräsen hat“, stellt Wendler fest. Sollen Aufträge so schnell wie möglich abgearbeitet werden, sei Fräsen die bessere Wahl.

Bei manchen Teilen gelang außerdem der Übergang zur Komplettbearbeitung. Früher wurde etwa eine Feinschneidmatrize aus pulvermetallurgischem Metall nach dem Fräsen von der Maschine genommen, um dann noch kleine Eckradien mit Absätzen zu senkerodieren. „Wir konnten uns gar nicht vorstellen, dass das auch anders geht“, räumt Seibt ein. „Das können wir nun alles mit Fräsen abdecken.“

Inzwischen sind bei Hageform für die Hartbearbeitung zudem der Hochvorschubfräser „Optimill-3D-HF-Hardened“ und der Kugelfräser „Optimill-3D-BN-Hardened“ regelmäßig im Einsatz. Um zweidimensional im Harten schruppen zu können, kommt der Trochoidalfräser „Optimill-Tro-Hardened“ zum Zug. Die vollständige Ausnutzung der Schneidenlänge, die bei diesem Werkzeug immer 3 x D entspricht, ist für Materialhärten bis 65 HRC möglich und gestattet hohe Abtragraten.

Für komplexe Titanteile hat Hageform lange über eine Bearbeitungsstrategie gegrübelt. Wendler brachte einen passenden Fräser und blieb auch so lange in Stollberg, bis das passende Programm erstellt war und die Bearbeitung lief. „Wir werden von Mapal sehr gut unterstützt“, unterstreicht daher Seibt. „Wenn wir Probleme haben, reicht oft ein Anruf. Es ist gut, einen kompetenten Ansprechpartner zu haben.“

Massiver PKD für Hartmetall

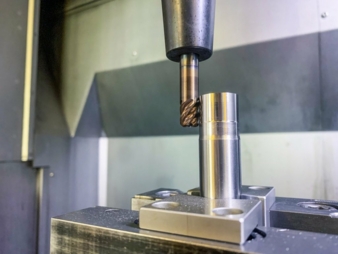

Mit diesem Background wagte sich Hageform auch an die Zerspanung von Hartmetall. Für einen Kunden sollten Matrizen entstehen, mit denen er deutlich längere Standzeiten als mit der Stahlausführung erreichen wollte. Abermals kam Wendler der Zufall zugute, denn im Mapal-Kompetenzzentrum PKD-Werkzeuge in Pforzheim lief gerade ein Projekt für einen Vollkopf-PKD-Schaftfräser an. Für dieses Werkzeug wird eine PKD-Ronde vollflächig auf die Stirnseite des Werkzeugträgers gelötet, aus der dann per Scheibenerosion einzelne Schneiden herausgearbeitet und nachbehandelt werden. „Wir haben hier in 1 x D reines PKD, und das in Durchmessern von 2 bis 6 mm“, betont Wendler. Weitere Abmessungen und Geometrien sind aktuell in der Entwicklung.

Auch dieses PKD-Werkzeug konnte Hageform überzeugen – mit besonders glatten Oberflächen und langen Standwegen. „Nur sehr wenige Unternehmen sind derzeit in der Lage, Hartmetall prozesssicher und vor allem wirtschaftlich zu zerspanen, darin ist Hageform wirklich gut“, schätzt Wendler ein.

Als nächstes stehen in der Zusammenarbeit Gewindefräser für gehärtetes Material an, denn die Werkzeuge des bisherigen Lieferanten halten Hageform zufolge nicht lange genug. Mapal will nun mit einem neu entwickelten Fräser möglichst viele Gewinde prozesssicher bei Materialhärten von bis zu 65 HRC einbringen.

Mapal Fabrik für Präzisionswerkzeuge Dr. Kress KG

Obere Bahnstraße

73431 Aalen

Tel.: +49 7361 5850

info@mapal.com

mapal.com

Hageform Sachsen GmbH

Am Birkenwäldchen 3

09366 Stollberg

Tel.: +49 37296 93170

info@hageform-sachsen.de

www.hageform-sachsen.de