23.08.19

Lokale Blecherwärmung steigert Bearbeitungsqualität

Zur Bearbeitung hochfester Bleche sind hohe Kräfte erforderlich. Zusätzlich ist die Umformbarkeit limitiert. Wird das Material vor der Bearbeitung gezielt erwärmt, lassen sich selbst solche Stähle leicht scherschneiden und umformen. Die Bauteilqualität verbessert sich deutlich.

Das Fraunhofer-Institut für Produktionstechnologie (IPT) entwickelt Verfahren, die konventionelle Blechbearbeitungs-Prozesse mit gezielter lokaler Erwärmung der Blechbauteile unterstützen. Je nach Anforderungen setzen die Aachener Ingenieure als Wärmequelle neben dem Laserstrahl Induktions- und Konduktionswärme ein. Wird das Material in Stanz-Biege-Prozessen kurz vor der Umformung erwärmt, können Durchzüge an hochfesten Blechen mit bis zu 100 % gesteigerten Aufweitverhältnissen und höherem Umformgrad gefertigt werden. Durch die lokale Erwärmung mit minimalem Energieeintrag lassen sich hochfeste Stahlwerkstoffe energieeffizient verarbeiten.

Seit über zehn Jahren arbeitet das IPT an der laserbasierten Blecherwärmung, hat Systeme wie das „Hy-Press“-Lasermodul entwickelt und in die industrielle Anwendung überführt. Gerade bei komplexen Geometrien eignet sich der Laserstrahl als Werkzeug, da er sich nicht nur flexibel steuern lässt, sondern sich bereits kleine Losgrößen prozesssicher realisieren lassen.

Die Kosten für die Lasertechnik reduzieren sich, wenn Diodenlaser-Stacks eingesetzt werden. Hierfür entwickelt das IPT ein in ein Presswerkzeug integrierbares kompaktes Modul, das das Biegen hochfester Bleche entlang einer geraden Linie unterstützt. Daher bietet sich die Technologie vor allem bei geraden Profilen wie Sitzschienen an. In ersten Versuchen erzielt das Lasermodul eine spezifische Leistung von 40 W je Millimeter entlang einer 200 mm langen Linie. Es versetzt die Ingenieure in die Lage, 2 mm dicke hochfeste Bleche aus „Docol 1000 DP“ und „Docol 1500 M“ bei Biegeradien von 0,25 mm und 0,5 mm und einer 90-Grad-Biegung fehlerfrei zu biegen.

Induktion- und Konduktion bei dicken Blechen

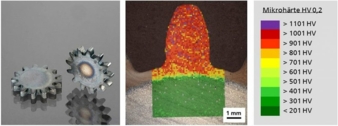

Der Laser als flexibel steuerbare Wärmequelle stößt jedoch bei dicken Blechen an Grenzen. Für diese Fälle setzt das IPT die Induktions- und Konduktionstechnik ein. Bei der Induktion wird das Bauteil mittels elektromagnetischer Feldlinien nicht nur an der Oberfläche erwärmt, sondern nahezu homogen durch den gesamten Querschnitt. Der Verlauf der elektromagnetischen Feldlinien bestimmt die Erwärmungsgeometrie und wird je nach Werkstoff und Blechdicke angepasst. Mit dieser Methode wurde bei einer Zahnradgeometrie aus presshärtbarem Stahl ein Glattschnittanteil von über 75 % erreicht (Schnittspalt = 10 % der Blechdicke). Zusätzlich wurden die Zähne direkt im Stanzprozess auf über 900 HV 0,2 gehärtet. Mit der Induktionstechnologie lassen sich auch bei dicken Blechen kurze Zykluszeiten erreichen.

Neben dem Induktor kann der zu bearbeitende Blechbereich mittels Stromfluss lokal erwärmt werden. Mit Unterstützung der sogenannten konduktiven Erwärmung können Kragen auch in dicke Bleche rissfrei gezogen werden. Das Blech wird in unter 1 s auf die erforderliche Temperatur erhitzt, indem es beidseitig von Elektroden kontaktiert und ein Stromfluss mit einer Stärke von bis zu 5 kA erzeugt wird. Bei Versuchen mit 2 mm dicken S700-Stahlblechen mit einer Zugfestigkeit bis zu 700 MPa ließen sich Durchzüge rissfrei ziehen. Dabei wurden bei Krageninnendurchmesser von 7 mm bei Aufweitverhältnissen bis zu 2,4 fehlerfrei geformt.

Servopresse für seriennahe Versuche

Um die Machbarkeit einer Fertigung mit thermischer Unterstützung zu untersuchen, fertigen die Wissenschaftler Prototypenteile auf einem Grundlagenprüfstand auf Basis einer Stanz-Nibbel-Maschine. Für seriennahe Versuche bis zu Nullserien verfügt das IPT über eine eigene Pressenlinie. Auf der Servopresse lassen sich die Prozesssicherheit und die Dauerfestigkeit der Erwärmungstechnologien untersuchen – mit einer Maximalkraft von 2000 kN bei einer Hubfrequenz von bis zu 100 Hub/min. Auf der „Blechexpo“ in Stuttgart zeigt das IPT Bauteile, die mit Unterstützung der Erwärmungstechnologien hergestellt wurden.

Das Projekt „Calibend“ wird im ZIM-Programm des Bundesministeriums für Wirtschaft und Energie (BMWI) auf Grund eines Beschlusses des Deutschen Bundestages gefördert (Fkz. ZF 4341804US7). Das Projekt „Kontakt“ wird durch Mittel des Europäischen Fonds für regionale Entwicklung (EFRE 2014-2020) gefördert (Fkz. EFRE-0800284).

Florian Schmidt, IPT

Blechexpo 2019, Halle 3 Stand 3214

Fraunhofer-Institut für Produktionstechnologie (IPT)

Steinbachstr. 17

52074 Aachen

Ansprechpartner ist Florian Schmidt

Telefon +49 241 8904-518