16.02.20

Laser vereinfacht das Kalibrieren von Rohren

In Düsseldorf stellt Dango+Dienenthal erstmals sein „Pipe Sizing Tool“ für das Kalibrieren von Rohren vor. Es arbeitet außergewöhnlich präzise, da ein Laser-Circumference-Sensor während des Prozesses die Innenkontur misst. Zudem soll das Verfahren den Zeitaufwand abkürzen.

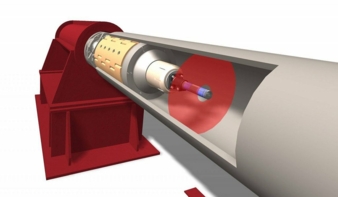

Herzstück des Systems ist ein Expander mit sechs über den Umfang des Rohres verteilten Spreizbacken, die von Hydraulikzylindern einzeln auseinandergefahren werden. Da jeder Zylinder individuell angesteuert wird, kann das Rohrende gezielt an einzelnen Segmenten des Umfangs gerichtet werden. Grundlegend neu ist, dass Dango+Dienenthal das „Pipe Sizing Tool“ mit einem auf 360 Grad im Kreisumfang (Circumference) arbeitenden Laser ausgestattet hat. Er misst die Innenkontur des Rohrs über dessen gesamten Umfang und erzeugt in Echtzeit ein so hoch aufgelöstes wie exaktes Abbild der Rohr-Innenwand.

Präziser Input für die Regelung

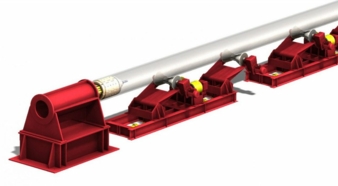

Für das Kalibrieren wird das Rohr über einen Rollgang auf das Pipe Sizing Tool gefahren. Dabei erfasst der 360 Grad Circumference Laser alle für den späteren Richtprozess erforderlichen Geometriedaten. Aus den Ergebnissen berechnet die Software die Vorgabewerte für die sechs Segmente und übermittelt sie an die Prozesssteuerung. Die einzelnen Spreizbacken werden dann individuell weg- und druckabhängig so weit ausgefahren, dass sich die gewünschte Innenkontur einstellt. Nach Abschluss des Vorgangs misst der Laser erneut. Wenn es sich herausstellt, dass das Material rückgefedert ist, berechnet die Steuerungssoftware die Vorgabe für einen weiteren Schritt und der Vorgang beginnt erneut.

Jede der sechs Spreizbacken deckt einen Winkel von 60 Grad ab. Sollte die Konturmessung zeigen, dass sie an Zwischenpositionen ansetzen müssen, kann das Rohr auf dem Rollgang gedreht werden. Die erste Maschine, die der Hersteller konstruiert, wird die Enden von Rohren mit einem Durchmesser zwischen 400 mm und 1000 mm bei Wanddicken von 20 mm bis 60 mm bearbeiten. Denis Albayrak leitet den Vertrieb bei Dango+Dienenthal Umformtechnik: „Mit der Inline-Laser-Messung ist es zum ersten Mal möglich, nicht nur während der Expansion live Informationen zur Geometrie zu erhalten, sondern sie gezielt für die Regelung des gesamten Prozesses zu verwenden. Das bringt hohe Präzision und verkürzt den Prozess drastisch.“

Die Laser-Konturmessung macht es zum ersten Mal möglich, im Rahmen einer 100-Prozent-Kontrolle jedes Rohr mit geringem Zeitaufwand zu vermessen und die Geometrie – zum Beispiel Innendurchmesser und Ovalität – lückenlos zu dokumentieren. Anhand der Daten können Rohre bei der Verlegung von Pipelines im Best Fit Verfahren zusammengestellt und anschließend verschweißt werden. Darüber hinaus ist auch das Kalibrieren von Rohren über ihre gesamte Länge, das „Full-Body-Sizing“, möglich. Die Anforderungen an die Qualität – speziell an die optimale Rundheit – der Rohre sind in den vergangenen Jahren stetig gewachsen und stellen die Rohrhersteller vor enorme Herausforderungen. Hier hat der Pipe Sizer das Potenzial, den Zeitaufwand für das Kalibrieren von Rohren drastisch zu reduzieren, sodass mehr Rohre ausgeliefert werden, die den Spezifikationen entsprechen.

Die zirkulare Laser-Triangulation

Der kürzlich patentierte 360-Grad-Circumference-Laser vermisst die Innenkontur von nahtlosen oder längsnaht-geschweißten Rohren aus Metall berührungslos mithilfe der zirkularen Laser-Triangulation. Es erfasst die Kontur der Rohr-Innenwand über den gesamten Umfang und erzeugt so das vollständige 2D-Abbild des Rohrinneren. Das an der Stirnseite des Pipe Sizing Tool angebrachte Messsystem arbeitet nach dem Laser-Triangulationsprinzip: Ein im Messkopf angebrachter Laser projiziert eine Linie über den gesamten Umfang des Rohrs. Die Kamera, die sich ebenfalls im Messkopf befindet, erfasst die Linie mit 2048 über den Rohrumfang verteilten Punkten, was einer Winkelauflösung von rund 0,17 Grad entspricht. Die Software berechnet den Abstand von der Achse und setzt daraus die Innenkontur des Rohres zusammen. Die Auflösung der Abstandsmessung beträgt 0,1 % des Messbereichs, bei einem Rohrradius von beispielsweise 500 mm also mit einer Auflösung vom 0,5 mm.

Dango+Dienenthal Umformtechnik konstruiert, fertigt und montiert Maschinen für das Kalt- und Warmbiegen von Blechen sowie das Warmverformen von Rohren nach dem Induktions-Biegeverfahren, nimmt sie in Betrieb und leistet After-Sales-Service. . Zum Lieferspektrum zählen schwere Blech-Walzenbiegemaschinen, Blechrundbiegemaschinen mit drei und vier Walzen sowie Induktions-Rohrbiegemaschinen. Außerdem bietet das Unternehmen die Umrüstung und den Service von hydraulischen- und Innenhochdruck-Umformpressen, ferner den Ab- und Aufbau von Pressen an neuen Standorten an.

Tube 2020, Halle 5, Stand C24

Dango+Dienenthal Umformtechnik GmbH

Hagener Straße 103

57072 Siegen

Ansprechpartner ist Denis Albayrak

Tel.: +49 271 401-4126