30.10.24 – Zweigleisig erfolgreich

Kurven- und servogesteuert fertigen

Phoenix Feinbau investierte in die Bihler-Servotechnologie mit dem Ziel, Artikel von kurvengesteuerten Bihler-Maschinen auf die neue servogesteuerte RM-NC zu verlagern.

Das Ergebnis: Hubzahlsteigerungen von bis zu 260%, Rüstzeiten um gut 50% reduziert und drei Bestandsanlagen RM 40 ersetzt.

Seit über 80 Jahren fertigt die Phoenix Feinbau GmbH & Co. KG in Lüdenscheid Stanzteile, Stanzbiegeteile und Kunststoffprodukte. Den größten Teil machen Federn in unterschiedlichsten Formen und Größen aus, die in elektrotechnischen Komponenten und Produkten verbaut werden. Der jahrzehntelange Erfolg des Unternehmens, das heute mit knapp 900 Mitarbeitenden ausschließlich für die Phoenix Contact-Gruppe produziert, gründet sich auf einer klaren Strategie: „Als fester Bestandteil der Phoenix Contact-Gruppe erzielen wir eine besonders hohe Fertigungstiefe und Wertschöpfung und sind dadurch verhältnismäßig unabhängig etwa von Zulieferern. Die daraus resultierende sehr gute Lieferperformance hat dazu beigetragen, dass wir beispielsweise während der Coronazeit unseren Umsatz nochmals steigern konnten“, erzählt Bernd Simanski, Gruppenleiter Stanzbiegefertigung bei Phoenix Feinbau. „Wir sind außerdem sehr serviceorientiert aufgestellt und bieten Gesamtlösungen aus einer Hand – von der ersten Entwicklungsanfrage über die Konstruktion und Werkzeugfertigung bis zur Produktion“, ergänzt Sascha Plate, Werkstattleiter bei Phoenix Feinbau.

Hohe Flexibilität, geringe Werkzeugkosten

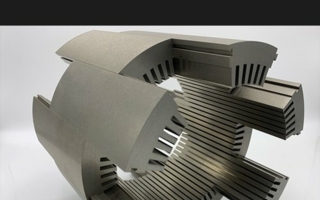

Zu dieser besonderen Leistungsstärke von Phoenix Feinbau trägt auch die Otto Bihler Maschinenfabrik entscheidend bei. Schließlich arbeiten beide Unternehmen bereits seit Ende der 1970er-Jahre zusammen, und Phoenix Feinbau verfügt heute über mehr als 60 Bihler-Anlagen. „Der besondere Vorteil der Bihler-Anlagen ist ihre hohe Flexibilität bei geringen Werkzeugkosten. Gleichzeitig können diese sehr materialeffizient arbeiten“, betont Bernd Simanski. Um die Fertigungseffizienz entscheidend zu erhöhen, beschloss man, in einen servogesteuerten Stanzbiegeautomaten vom Typ RM-NC zu investieren. „Unser Ziel war es, die Fertigung von der mechanischen RM 40-Anlage auf die RM-NC zu verlagern und damit nicht nur die Rüstzeiten von acht auf drei bis vier Stunden zu reduzieren, sondern auch die Taktraten von 60 auf bis zu 220 zu erhöhen“, berichten Bernd Simanski und Sascha Plate.

Hubzahlsteigerung um 260%

Dafür adaptierte das Unternehmen mehrere bestehende Werkzeuge auf die neue RM-NC. Anschließend wurden darauf probeweise unterschiedlichste Bauteile in diversen Geometrien und Materialien hergestellt, von der Klemm-, Spann- und Überfeder über die Platinenziehsperre bis zum Steckverbinder. Das Ergebnis: „Wir konnten auf der neuen RM-NC problemlos 220 Hübe pro Minute fahren“, so Bernd Simanski und Sascha Plate. „Die deutlich höheren Fertigungsgeschwindigkeiten von über 260 Prozent überrascht selbst die erfahrenen Mitarbeiter. Auf der anderen Seite konnten wir die Rüstzeiten wie geplant halbieren und das bei steigender Qualität. Das sind sensationelle Ergebnisse, die zeigen: Eine einzige neue RM-NC hat das Potenzial, bis zu drei bestehende RM 40-Anlagen zu ersetzen.“

Einstellarbeiten per Knopfdruck

Die neue NC-Technologie kommt auch speziell bei den jungen Mitarbeitenden sehr gut an: „Es macht einfach Spaß, mit dieser Technologie zu arbeiten“, berichten Einrichter Daniel Reinhardt und Werkzeugmechaniker David Tlatlik. „Man kann die Arbeitsabläufe frei gestalten und ist nicht mehr an die Kurvenscheiben gebunden. Dazu kommt, dass sich die früheren, umständlichen Einstellarbeiten jetzt meist einfach per Knopfdruck erledigen lassen.“ Mittlerweile laufen bereits sechs komplett adaptierte Werkzeuge auf der neuen RM-NC, und insgesamt wurden auf ihr bereits rund elf Millionen Teile produziert. „Wir machen uns sowohl die Rüstzeit-Verkürzungen als auch die Taktzahlerhöhungen zunutze“, betont Bernd Simanski. Fest eingeplant ist bereits die Adaption von acht weiteren Werkzeugen. Und auch das lohnt sich: „Die Kosten für eine Werkzeugadaption amortisieren sich dank der erhöhten Taktzahlen und der verkürzten Rüstzeiten bereits innerhalb eines Jahres“, sagt Bernd Simanski.

Zweigleisig erfolgreich

Entsprechend positiv wird die Entscheidung für die Bihler NC-Technologie bewertet: „Der Einstieg in die Bihler NC-Technologie war die absolut richtige Entscheidung, und wir profitieren auf vielfältige Weise davon“, so das Fazit von Bernd Simanski und Sascha Plate. „Unser Ziel ist es, in eine weitere RM-NC zu investieren und unserer bestehenden RM 40-Automaten teilweise zu ersetzen – allerdings nicht alle: Die RM 40-Anlagen, die in Großserie produzieren, werden wir auch in Zukunft behalten.“