21.12.22 – Digitalisierung

Keine Angst vor Industrie 4.0

Transfluid entwickelt zusammen mit Kunden seit über 30 Jahren Lösungen über nahezu alle Branchen hinweg. Damit bekommt das Maschinenbauunternehmen Einblicke in Industriezweige, in denen das Internet der Dinge schon genutzt wurde, bevor es den Begriff Industrie 4.0 überhaupt gab.

Stichwort sind hier Automotive und Flugzeugbau, aber auch Projekte, in denen Transfluid für eine Raumstation mitentwickeln durfte. So wissen die Spezialisten aus erster Hand, wie wichtig Transparenz in der Planung, Produktion, Logistik und Montage ist. Planbarkeit und Nachvollziehbarkeit stehen aber nicht nur bei Hightech-Branchen im Fokus von Industrie 4.0, sondern unterstützen auch jeden Handwerksbetrieb und sind für Zulieferer wichtiger denn je.

Fertigungsumgebungen digital veredeln

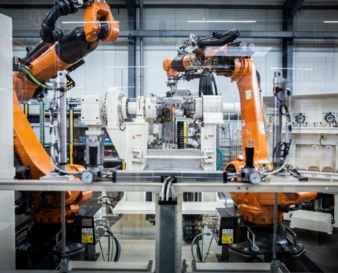

Die Programmierer und Ingenieure bei Transfluid beschäftigten sich schon früh mit der digitalen Veredelung von Produktionsanlagen. Mittlerweile lassen sich die Anlagen des Unternehmens kundenspezifisch mit unterschiedlichen Komponenten bedarfsgerecht ausstatten. Integrierte Speicher- und Kommunikationsmöglichkeiten, Funksensoren, eingebettete Aktuatoren, Scanner und digitale Messsysteme kommunizieren mit der hauseigenen Software „T-project“, die sich als Bindeglied zwischen der virtuellen und dinglichen Welt bezeichnen lässt. Der Einsatz dieses cyberphysischen Systems ermöglicht dem Kunden im Produktionsprozess eine hohe Material- und Maschinenausnutzung. Gerade bei kleinen Stückzahlen, Einzelanfertigungen oder Ersatzteilen gestattet es die digitale Vernetzung, Maschinen aufeinander abzustimmen, Zeit und Ressourcen einzusparen und individuelle Wünsche wirtschaftlich umzusetzen.

Digitalisierter Reparaturprozess

An einem Fallbeispiel ist dies gut darstellbar. Rohrleitungen im Schiffbau sind extremen Witterungsverhältnissen ausgesetzt. Wird bei der Kontrolle des Versorgungsnetzes der Austausch eines mit Transfluid-Maschinen hergestellten Rohrbogens notwendig, scannt der Wartungstechniker den aufgebrachten Barcode per Handy oder Scanner und setzt so den Reparaturprozess in Gang. Die gescannten Daten werden an den Zulieferer oder die Werft übermittelt. Das Warehouse Management System prüft die Verfügbarkeit des benötigten Rohmaterials und löst bei Bedarf eine Bestellung aus. Im Anschluss gleicht das System die Maschinenverfügbarkeit ab und plant die Produktion sowie den Versand. Hierbei besteht die Möglichkeit, die Position des Schiffes und die Ankunft oder Liegedauer im nächsten Hafen in den Prozess einzuplanen.

Zurück zur Produktion: Hier erkennt das System über den Maschinenbelegungsplan, ob und wann die passende Maschine mit dem benötigten Werkzeug zur Verfügung steht. Die Möglichkeit, Transfluid-CNC-Biegemaschinen mit mehreren Biegeebenen auszustatten, erhöht dabei die Flexibilität, zumal Umrüstzeiten entfallen. Die hinterlegten Biegedaten werden aus dem System abgerufen und dem Rohling zugeordnet. Ohne Verschnitt erfolgt der Zuschnitt mit einer „T-cut“-Rohrtrennmaschine oder direkt in der „T-bend“-Rohrbiegemaschine. Diese biegt das Werkstück, übergibt es, wenn gefordert, zur Qualitätskontrolle an eine fotometrische Messzelle und führt es bei positivem Ergebnis an die Logistik weiter. Das Wartungsteam ist permanent über den Status informiert und kann den Austausch der Rohrleitung einplanen. Zugleich wird im Hintergrund der gesamte Bestell- und Abrechnungsprozess abgewickelt. Automatisiert und transparent für alle beteiligten Gewerke/Abteilungen. Falls gewünscht, entsteht so zu jedem Produkt eine nachvollziehbare Sammlung und Speicherung aller Daten, die eine Verfügbarkeit jedes einzelnen Prozessparameters gewährleisten.

Den Betriebszustand von Maschinen kennen

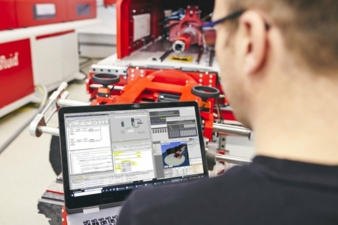

Was für den Rohrbogen eines Schiffes gilt, gilt auch für Transfluid-Maschinen selbst. Sensoren, eingebettete Aktuatoren, schnellere Datenverbindungen und der Ausbau von mobilen Netzen schaffen die Möglichkeit der Überwachung und Steuerung der Maschinen an nahezu jedem Ort der Welt. Dies erlaubt es dem Serviceteam des Maschinenbauers wie auch den Kunden, ständig über den Zustand jeder Maschine oder Fertigungszelle informiert zu sein. Wie ist der Betriebszustand? Läuft sie innerhalb der vorgegebenen Parameter? Welche Rückmeldung geben die servohydraulischen Motoren? Wie ist die Auslastung? Was wurde wann produziert? Wann steht der nächste Service an? Die Fernwartung, die Aktualisierung oder das Umprogrammieren der Software sind heute komfortabel und schnell möglich.

Die Software wird immer mehr zur Schlüsseltechnologie für die künftige Entwicklung und Produktion. Die Anforderungen an die Softwaresysteme komplexer Maschinen steigen stetig und werden zugleich immer individueller. Transfluid gelang es mit der T-project-Software einen Standard zu schaffen, deren Basis ähnlich einem Baukastensystem individuell und flexibel erweitert werden kann. Die Vorteile von Industrie 4.0 können damit auf unterschiedliche Arten genutzt werden. Liefert der Kunde etwa den Hallenplan seiner Produktionsstätte, ermittelt die T-project unter Berücksichtigung der zu fertigenden Bauteile den optimalen Standpunkt der Maschine oder passt das Biegeprogramm automatisch auf das Umfeld an, um Kollisionen mit dem Werkstück im Biegeprozess zu vermeiden.

Transfluid Maschinenbau GmbH

Hünegräben 20 – 22

57392 Schmallenberg

Tel.: +49 2972 97150

info@transfluid.de

www.transfluid.de