18.07.19

Halbhohlstanznieten für sichere Verbindungen

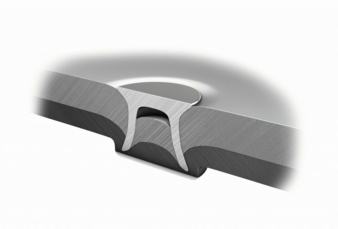

Wo Leichtbaukonzepte auf einem Mix verschiedener Werkstoffe basieren, setzen Karosseriebauer das Halbhohlstanznieten als Fügetechnik ein. Das mechanische Verfahren ist eine Alternative und oft Ergänzung zur thermischen Fügetechnik und zum Laser.

Welchen Stellenwert mechanische Fügeverfahren als Alternative oder Ergänzung zu den thermischen Fügetechniken trotz fortschreitendem Einsatz des Lasers haben, verdeutlichen Zahlen: Bereits heute finden sich in einem Leichtbau-Pkw an der Karosserie wie auch an Komponenten mehrere tausend Nietverbindungen. In einer Linienfertigung mit rund 1000 Fahrzeugen pro Tag bedeutet dies, rund 2 Mio. Nieten qualitäts- und prozesssicher setzen zu müssen. Folgerichtig braucht es dafür fügetechnisches und produktionstechnisches Wissen.

Sichere Nietverbindungen, hohe Anlagenverfügbarkeit, Adaptionsfähigkeit in Systeme, Prozessrobustheit und intelligente Fehlervermeidung, Übernahme der Verantwortung – das sind die zentralen Forderungen der Automobil-Hersteller und deren Zulieferer, die Tox Pressotechnik zum gefragten Partner machen. Ausgehend von der patentierten und weltweit angewandten Blechverbindungstechnik „Tox-Clinchen“ steht den Kunden fundiertes Know-how zum Verbinden von mehreren Blechen speziell durch „Nieten ohne Niet“ zur Verfügung. Darauf nun baut das Verbinden von Blechen durch „Nieten ohne (eigenen) Niet“ auf, sprich: Tox-Fügesysteme sind in „offener Architektur“ für die prozesssichere Verarbeitung unterschiedlicher Niettypen konzipiert und können Halbhohlstanzniet, Vollstanzniet, „Clinch Niet“ sowie Funktionselemente aller Hersteller applizieren.

Die konsequente Auslegung auf Anlagenverfügbarkeit ist der Tatsache und industriellen Erfahrung geschuldet, dass die sich beim Transport als loses Schüttgut sowie beim Vereinzeln und Fördern im Nietsystem in Bewegung befindliche Nieten partikelförmigen Abrieb verursachen, der zu Störungen im System führen kann. Aus diesem Grund lassen Tox-Nietsysteme den Abrieb erst gar nicht ins System gelangen bzw. entsteht durch spezielle Auslegung der Fördertechnik beim „internen“ Transport so wenig wie möglich weiterer Abrieb. Als Beispiel wären hier die getrennt agierenden System-Komponenten Nietbunker, Nietförderer für zwei Niettypen, 3D-gedruckte Nietvereinzeler mit integrierter Ausbring-Priorität, Nietschusseinheiten, Nietweichen, Nietstaustrecken (alle mit Staubsammelräumen ausgestattet) sowie ein Zyklonabscheider zur Reinigung der Förderluft zu nennen.

Das Gesamtsystem ist bis ins Detail und weiter bis ins Setzwerkzeug durch Finite-Elemente-Methode (FEM) und Fehlermöglichkeits- und -einfluss-Analyse (FMEA) gestaltet, wobei außen und innen auftretende Kräfte, ideale Krafteinleitungen, benötigte Genauigkeit und minimales Gesamtgewicht des eigentlichen Setzsystems (Roboterzange, Antrieb, Werkzeugaufnahmen) berücksichtigt wurden.

Für Prozessrobustheit und intelligente Fehlervermeidung stehen einerseits die Überwachung des Matrizenbruchs durch Staudruckmessung anstelle optischer Systeme und andererseits die Unterstützung durch maschinelles Learning zur selbständigen Korrektur von werksseitigen Luftdruckschwankungen und Gebrauchszuständen (Schmutz, Öl, Verschleiß) inklusive integrierbarer Zusatzfunktionen wie permanenter Systemleck-Prüfung zur unmittelbaren Erkennung eventuell unzureichender Wartung. Zur Robustheit der Nietprozesse tragen außerdem die „eingebaute Toleranz“ hinsichtlich elektromagnetischer Störfelder bei. Die Nietsysteme bleiben funktionsfähig, wenn 85 kA-Aluminiumschweißzangen im Umfeld nicht näher als 1000 mm und 20-kA-Stahlschweißzangen nicht näher als 600 mm arbeiten. Weiterhin sind die Systeme unempfindlich gegenüber Geometrie-Streuungen sowie Beschichtungs-Pickeln der Niete. Zudem erlaubt die ML-gestützte Erkennung der Niet-Signatur programmiertes Sortieren des gewünschten Niettyps ohne mechanischen Eingriff, wodurch eine hohe Flexibilität gewährleistet ist und geringe Umrüstzeiten gegeben sind.

In diesem Zusammenhang sind auch die Möglichkeit der Niet-Zuführung „von hinten“ sowie der automatische Matrizenwechsel zu erwähnen. Selbst die Fügezange am Roboter und die zugehörige Steuerung sind systemkompatibel und somit einfach auszutauschen, womit nicht nur ein bedarfsflexibler Technologiewechsel, sondern auch organisatorische Vorteile, in Bezug auf Ersatzteilhaltung, Schulung und Dokumentation, einhergehen.

Intelligente Fehlervermeidung zielt auch darauf ab, dass nur die „wahren“ Fehler zum Produktionsstopp führen: nämlich durch Trennung der richtigen Fehler von akzeptablen Prozessvarianten sowie durch Implementierung von Expertenwissen in die Prozessüberwachung. Außerdem sind pro Tox-Fügesystem bis zu 80 Sensoren/Zähler integriert, um alle Betriebszustände zu überwachen und im Bedarfsfall sofort Korrekturen vornehmen zu können. Dabei kommunizieren die wichtigsten Teil-Systeme per EtherCAT-Komponente mit der Multi-Technologie-Steuerung als EtherCAT-Master mit Multi-Technologie-Tox-Software „HMI 3.0“. Komplettiert werden die Tox-Fügesysteme durch die besagte Verantwortungs-Übernahme – in Gestalt von dokumentierter Optimierung und Validierung aller Fügeaufgaben und Parameter durch den Tox-Prüfbericht sowie einer unbegrenzten Garantie.

Wolfgang Pfeiffer, Tox Pressotechnik

Blechexpo 2019, Halle 7, Stand 7501

Tox Pressotechnik GmbH+Co. KG

Riedstraße 4

88250 Weingarten

Ansprechpartner ist Wolfgang Pfeiffer

Tel.: +49 751 5007-0